Inhaltsverzeichnis:

- Schritt 1: Das Design

- Schritt 2: Erforderliche Teile

- Schritt 3: Erforderliche Werkzeuge

- Schritt 4: Schneiden der Holzplatten

- Schritt 5: Herstellung der Beine und des Stützbalkens

- Schritt 6: Tischplatte

- Schritt 7: Linearaktuator

- Schritt 8: Demontage und Schleifen

- Schritt 9: Färbung

- Schritt 10: Lackieren

- Schritt 11: Elektronik Teil 1: die Button Box

- Schritt 12: Elektronik Teil 2: Arduino Control

- Schritt 13: Alles zusammenfügen

- Schritt 14: Wichtiges letztes Fotoshooting vor Ort

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:16.

- Zuletzt bearbeitet 2025-01-23 12:52.

**BITTE STIMMEN SIE FÜR DIESE ANLEITUNG!**..

Trotz meiner ersten Zweifel bin ich mit dem Endprodukt sehr zufrieden!

Hier ist sie also, meine Meinung zum automatischen Sitz-Steh-Schreibtisch!

Schritt 1: Das Design

Der Schreibtisch

Der Schreibtisch besteht aus 4 Akazienplatten in 3 verschiedenen Größen.

Die Tischplatte ist eine einzelne Platte mit den Maßen 1200 x 600 mm und wird mit Stahlhalterungen an den beiden Beinen befestigt.

Die beiden Beine bestehen aus zwei 1200 x 405 mm großen Platten, die in ein Stück von 450 x 405 mm und 750 x 405 mm geschnitten sind. Jedes 450-mm-Stück ist an einem 750-mm-Stück mit zwei robusten 350-mm-Ziehschlitten befestigt. Diese dienen als Führungen und ermöglichen den Beinen eine Höhe von ca. 1100 mm.

Ein Stützbalken wird aus einer 300x1200mm Platte hergestellt, die auf 1130mm zugeschnitten ist. Dieser Balken hält die Beine zusammen und gibt dem Linearaktuator etwas zum Drücken.

Bewegung

Die "Hubkraft" wird von einem einzelnen 1500 N, 30 cm langen Linearantrieb bereitgestellt, der an der Stütze und der unteren Mitte der Tischplatte befestigt ist.

Der Motor des Aktuators wird von einem Arduino Nano und einem DC-Motortreiber gesteuert.

Zwei Druckknöpfe steuern die Bewegung.

Schritt 2: Erforderliche Teile

Der Schreibtisch

Holzlaminatplatten (Akazie) - Bunnings Lager

1x 1200 x 600 x 18 mm

1x 1200 x 405 x 18 mm

2x 1200 x 300 x 18 mm

Die ursprüngliche Idee war, ein paar Kiefernbretter zu nehmen und sie mit Dübel und Holzleim zu kombinieren, aber dann fand ich diese vorgefertigten Akazien-Hartholzplatten und dachte, ich würde mir die Mühe sparen und den Schreibtisch so gestalten, dass er sie verwendet (hat mir auch sehr gut gefallen Farbe und Aussehen des Holzes).

Stahlklammern - Bunnings Lager

2x 50 x 50 x 50 x 5 mm

8x 50 x 50 x 20 x 5 mm

Anfangs habe ich nur 8 der 50 x 50 x 20 x 5 mm gekauft, aber 2 schwere bekommen, weil die kleineren sich auf dem Schreibtisch zu verbiegen schienen.

50 Stück 20mm Holzschrauben

20mm Schrauben dringen ca. 15mm in die Platten ein.

2 Paar 350-mm-Ziehschlitten

Leider habe ich alle Platten verloren, die genau den Typ haben, den ich gekauft habe, aber sie sind so ähnlich.

Die Elektronik

30cm Linearantrieb

Da es sich um den teuersten Teil des Builds handelt, habe ich nur einen verwendet, obwohl Sie zwei für zusätzliche Stabilität erhalten können - etwas, das ich später ansprechen werde.

2x Momentandruckknöpfe

Hier ist nichts besonderes erforderlich, wählen Sie etwas aus, das zu Ihrem Schreibtisch passt, ich habe die hier.

Flanschknopfgehäuse

Der Flansch hilft bei der Montage, ich dachte, Aluminium würde mit dem Holz gut aussehen.

4-adriges Kabel

Zum Anschließen der Tasten an die Steuerbox.

12V 1A Netzteil

Ich habe es geschafft, eine davon aus einer Kiste mit Schrott zu stehlen.

Leistungsplatine

Ich habe ein Netzteil mit vier Anschlüssen verwendet, aber Sie können jede Größe erhalten, die Ihren Anforderungen entspricht.

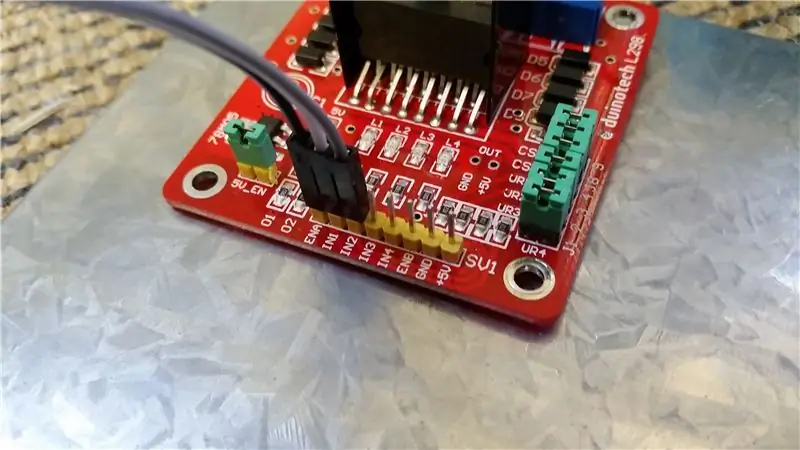

Gleichstrommotortreiber

Ich habe einen benutzt, den ich herumgelegt hatte, es ist so etwas.

Arduino Nano

Online leicht zu finden.

KontrollboxIch habe meinen 3D-Drucker 'Big Boi' verwendet, um eine Box für die Bedienelemente zu erstellen, aber Sie können einfach eine Box kaufen, wenn Sie keinen Zugang zu einem 3D-Drucker haben.

Optional

Schleifpapier mit 240er und 400er Körnung

Optional, aber nicht optional? Wenn Sie wirklich faul sind, brauchen Sie es nicht, aber wie viele Dinge im Leben sollten Sie es wirklich tun.

Holzbeize

Beize kann ein billiges Holzstück viel besser aussehen lassen und die Eigenschaften des Holzes hervorheben.

Lack

Lack ist optional, wird aber dringend empfohlen, da er das Aussehen und die Haltbarkeit des Schreibtisches verbessert.

Kabelkanal

Wenn Sie beabsichtigen, Ihren Schreibtisch für einen Computer zu verwenden, empfehle ich Ihnen, sich eines davon zu besorgen.

KabelbinderZur Sicherung von Kabeln in Boxen.

Kabelklemmen

Zur Sicherung von Kabeln außerhalb von Boxen.

Schritt 3: Erforderliche Werkzeuge

Die Grundlagen der Werkzeuge, die Sie benötigen, um den Schreibtisch zu erstellen:

Der Schreibtisch

Handbohrmaschine mit verschiedenen Bohrern

Zum Ausbohren von Befestigungslöchern etc…

Schraubendreher/Bohrer

Zum Schrauben von Schrauben!

Kreis-/Handsäge

Zum Zuschneiden der Platten.

Pinsel

Ein feiner Haarpinsel zum Auftragen des Lacks.

Lappen

Zum Auftragen der Holzlasur.

Elektronik

Lötkolben

Um elektrische Verbindungen herzustellen.

Kabelschneider

Zum Abisolieren/Schneiden von Drähten.

Schritt 4: Schneiden der Holzplatten

Mit den Akazienplatten müssen wir nur drei Schnitte machen, einen für den Stützbalken und einen für jede der Platten, die für die Beine verwendet werden (Sie können diesen Schnitt durch Stapeln der beiden Platten machen).

Ich schneide alle Teile selbst mit einer Standard-Kreissäge, obwohl der Baumarkt, bei dem Sie sie kaufen, dies normalerweise (gegen Gebühr) tut. Wenn Sie geduldig sind, können Sie auch einfach eine Handsäge verwenden.

Beine

Jede der beiden 1200x405mm Platten muss in zwei Teile geschnitten werden, ein 750mm Stück und ein 450mm Stück.

Stützbalken

Der Stützbalken muss geschnitten werden, damit er zwischen die Beine passt. Ich habe dies als Anfangslänge minus (4x die Dicke einer Platte plus 2x die Dicke einer Ziehfolie) berechnet. Machen es 1130mm.

Schritt 5: Herstellung der Beine und des Stützbalkens

Folien zeichnen

Wir müssen die Ziehschienen verwenden, um die beiden Teile der Beine zu befestigen, um ein langes "Gleitbein" zu machen.

Ich habe die Schienen ca. 100mm vom Rand der Platten montiert, bei der Breite der Rutschen (ca. 45,5mm) liegt die Mitte der Rutschen ca. 123mm vom Rand der Platten entfernt.

Zeichnen Sie leicht eine Linie, wo die Mitte jeder der Folien auf allen Beinplatten sitzt. Legen Sie die Schienen mit der großen Seite nach unten auf eines der längeren Beinstücke. Richten Sie die Oberseite der Schiene mit der Oberseite des Paneels aus und stellen Sie sicher, dass das Ende des Schiebers, das herausragt, über die Kante des Paneels hinausragt. Wenn Sie die Folie ausfahren, sehen Sie, dass es eine Reihe von Befestigungslöchern gibt. Wählen Sie etwa 3 aus und markieren Sie ihre Position auf der Linie, die Sie für die Mitte der Folie gezeichnet haben.

Machen Sie dasselbe mit der anderen langen Platte, drehen Sie dann den Ziehschieber um und markieren Sie die Befestigungslöcher des kleinen Endes des Schlittens auf der Mittellinie der kleinen Plattenstücke.

Nachdem Sie alle Befestigungslöcher für die Ziehschienen markiert haben, verwenden Sie einen kleinen Bohrer, ca. 2 mm, um an jedem der Befestigungspunkte ein kleines Loch von ca. 5 mm Tiefe zu bohren.

GEHEN SIE NICHT GANZ DURCH!

Halterungen

Wir müssen jetzt die Befestigungslöcher für die Halterungen markieren, die die Beine am Stützbalken und die Beine an der Tischplatte halten.

Tischplatte

Am Ende benutzte ich 3 Klammern für jedes Bein, um die Tischplatte an den Beinen zu halten, weil die beiden kleinen, die ich ursprünglich hatte, nicht so aussahen, als würden sie ausreichen.

Abhängig von den verwendeten Halterungen müssen Sie deren Position auf den Platten ändern. Markieren Sie für die Halterungen, mit denen die Beine an der Tischplatte befestigt werden, deren Mitte (wie bei den Folien, etwa 50 mm von der Kante entfernt und in meinem Fall eine in der Mitte). Richten Sie die Mitte der Halterung an der Mittellinie aus und richten Sie die Kante der Halterung mit dem Ende auf einer kleinen Beinplatte aus (verwenden Sie ein Stück Holz oder etwas Flaches, um sicherzustellen, dass die Kante der Halterung rechtwinklig ist mit die Kante des Beinstücks). Nachdem Sie die Position der Befestigungslöcher markiert haben, bohren Sie diese wie bei den Schiebern aus.

Stützstrahl

Ich befestigte eine Halterung in der Mitte jedes Endes des Stützbalkens und eine an der Unterkante jedes Endes. Wenn Sie wissen, wo der Balken an den Beinen befestigt wird, können Sie markieren, wo die Stützbalkenhalterungen auf den langen Beinplatten sitzen und die Befestigungslöcher bohren.

Montieren

Nachdem alle Befestigungslöcher für Halterung und Schlitten gebohrt wurden, können Sie mit der Montage beginnen. Verwenden Sie die 20-mm-Holzschrauben, um die Schienen und Halterungen an den Beinstücken zu befestigen und kombinieren Sie dann die beiden Beine mit dem Stützbalken.

HINWEIS Für die Halterungen, die an der Unterkante des Stützbalkens befestigt werden, können Sie längere Holzschrauben für zusätzlichen Halt verwenden.

Schritt 6: Tischplatte

Zeit, die Position der Halterungen an der Unterseite der Tischplatte zu markieren.

Bei meinem Tisch sind die Beine direkt mittig an der Tischplatte befestigt. Um die Position der Halterungen an der Unterseite der Tischplatte zu berechnen, habe ich zuerst die Differenz zwischen der Breite der Tischplatte und der Breite der Beine berechnet. Ich dividierte diese Zahl durch 2 und fügte das zu dem Abstand hinzu, den ich die Klammern von der Kante der Beine platziert hatte.

Ich habe eine der Halterungen von den Beinen entfernt und damit die Position der Befestigungslöcher für die Halterungen markiert.

Jetzt ist auch ein guter Zeitpunkt, um die Befestigungslöcher für den Linearaktuator zu markieren. Die Halterung hat zwei Schraubenlochpositionen, die Mitte dieser beiden Löcher sollte mit der Mitte des Tisches ausgerichtet sein.

Nachdem Sie die Positionen der Befestigungslöcher ausgebohrt haben, platzieren Sie die Tischplatte auf den Beinen und befestigen Sie die Platte mit einer einzigen Schraube an den Halterungen (verwenden Sie das äußerste Befestigungsloch, wir werden den Aktuator verwenden, um den Schreibtisch anzuheben, um die anderen Befestigungslöcher freizulegen)).

Schritt 7: Linearaktuator

Linearantrieb

An dieser Stelle können wir den Linearaktuator am Tisch befestigen. Der Linearaktuator wird mit 2 Montagehalterungen geliefert. Einer wird am Stützbalken befestigt und der andere wird in der Mitte der Tischplatte befestigt, wo wir zuvor markiert haben. Der Aktuator wird mit einem einzigen Stift an der Halterung befestigt. Befestigen Sie beide Halterungen am Antrieb und schrauben Sie die obere Halterung an die Unterseite der Tischplatte. Lassen Sie den Aktuator unter dem Tisch hängen und bringen Sie ihn in eine Position, in der die Halterung an der Unterseite des Aktuators flach am Stützbalken anliegt. Markieren Sie, wo sich die Befestigungslöcher des Tretlagers am Stützbalken befinden und bohren Sie diese Löcher.

An dieser Stelle können Sie das Pult mit einem 12-Volt-Netzteil testen, um den Aktor mit Strom zu versorgen. Interne Endschalter stoppen den Antrieb, sobald er seinen maximalen Auszug erreicht hat (auch wenn er vollständig eingefahren ist).

Wenn Sie die Tischstruktur an dieser Stelle fertigstellen möchten, heben Sie den Tisch mit dem Stellantrieb an, um die anderen Befestigungslöcher in den Halterungen freizulegen, und verwenden Sie weitere Schrauben, um die Befestigung der Tischplatte an den Beinen abzuschließen.

Schritt 8: Demontage und Schleifen

Jetzt, da wir den Tisch fertig zusammengebaut haben, ist es Zeit, ihn auseinander zu nehmen!

Das Schleifen ist irgendwie optional, aber es verleiht dem Tisch ein viel besseres Finish und entfernt auch alle Grate, die während des Schneidprozesses entstehen.

An dieser Stelle (vor dem Schleifen) schneide ich das Loch für den Kabelkanal. Schneiden Sie mit einem 60-mm-Lochschneider ein Loch in die hintere rechte Ecke der Tischplatte. Schneiden Sie von der Oberseite des Tisches nach unten, da dies ein besseres Ergebnis ergibt, da weniger Chips im Tisch verbleiben.

Schleifen

Nehmen Sie jede der Platten und schleifen Sie alle Flächen leicht mit Schleifpapier der Körnung 240 (das Einwickeln des Schleifpapiers in einen Holzblock gibt Ihnen etwas zum Festhalten). Denken Sie beim Schleifen IMMER daran, mit der Maserung zu schleifen und niemals quer dazu. Nehmen Sie sich zusätzliche Zeit, um alle Späne oder Grate an den Kanten der geschnittenen Platten sowie alle Bleistiftmarkierungen zu entfernen, die Sie beim Anzeichnen der Befestigungslochpositionen gemacht haben.

Schritt 9: Färbung

Das Beizen des Holzes ist definitiv optional, aber in meinem Fall wollte ich, dass der Schreibtisch etwas dunkler ist, also habe ich auf allen Teilen einen Walnussfleck verwendet. Wenn Sie das Holz färben, werden auch die komplizierten Muster des Holzes sichtbar (sowie alle Kratzer, die Sie gemacht haben…..).

Ich benutze den Schnitt vom Stützbalken, um den Fleck zu testen, den ich gekauft habe, und mit den Ergebnissen zufrieden, habe ich den Fleck auf die Schreibtischteile aufgetragen.

Wenn Sie sich entscheiden, das Holz zu färben, sind hier einige einfache Schritte.

- Entfernen Sie alle Schleifrückstände mit einem trockenen Tuch.

- Tragen Sie die Beize mit einem Lappen in Faserrichtung auf, stärkeres Reiben oder mehr Beize verdunkelt das Holz.

- Wenn Sie die gewünschte Farbe erreicht haben, lassen Sie das Stück 10 bis 15 Minuten trocknen, bevor Sie es anfassen.

- Wenn Sie es dunkler haben möchten, können Sie zusätzliche Schichten auftragen, obwohl nur eine Schicht wirklich benötigt wird.

Schritt 10: Lackieren

Das Lackieren ist ebenfalls optional, wird jedoch dringend empfohlen, auch wenn Sie das Holz nicht gebeizt haben, da es die Haltbarkeit erhöht und dem Schreibtisch ein tolles Finish verleiht.

Ich habe diesen ölbasierten, satinierten Klarlack verwendet und die Ergebnisse waren großartig!

Grundschritte zum Lackieren

- Tragen Sie den Lack mit einem feinen Haarpinsel auf das Holz auf und achten Sie dabei darauf, dass Sie wieder der Maserung des Holzes folgen.

- Legen Sie jedes Stück nach jedem Anstrich beiseite und warten Sie mindestens 4 Stunden, bevor Sie es anfassen.

- Verwenden Sie nach etwa 12 Stunden ein sehr feines Schleifpapier (400+), um jedes lackierte Stück leicht zu schleifen.

- Nach dem Schleifen eine weitere Lackschicht auftragen.

- Wiederholen, bis jedes Stück mindestens 3 Lackschichten hat (die Enden nicht vergessen!).

HINWEIS: Wenn Sie im Freien lackieren, achten Sie auf Insekten, die im Gegensatz zu den Flecken vom Lack angezogen werden und an Ihren schönen Holzpaneelen haften bleiben.

Schritt 11: Elektronik Teil 1: die Button Box

Das Verdrahten der Elektronik ist ziemlich einfach und ein Schaltplan ist oben verfügbar.

Die Elektronik besteht aus zwei Hauptteilen, der Buttonbox und den Arduino-Steuerungen und der Stromversorgung.

Die Schaltflächenbox

Ich benutzte eine kleine Aluminiumbox mit einem Flansch, um die Druckknöpfe zu enthalten, die die Schreibtischhöhe steuern. Der Flansch an der Unterseite der Box hilft bei der Montage der Box unter der Tischplatte. Leider hatte das Innere der Box viele massive Teile, die man durchbohren muss. Dies bedeutete, dass Sie die Muttern an den Knöpfen nicht verwenden können, um sie an Ort und Stelle zu halten, also habe ich sie einfach super geklebt.

Die Rückseite der Knöpfe hatte einen Durchmesser von 12 mm, also habe ich zwei 12 mm Löcher auf einer Seite der Schachtel entfernt und sie ausgebohrt. Wenn Sie große Löcher wie dieses bohren (insbesondere in Metall), beginnen Sie nicht mit einem 12-mm-Bohrer, sondern mit einem kleinen und steigern Sie die Bohrergröße allmählich, bis Sie 12 mm erreichen.

Um das 4-adrige Kabel zu ermöglichen, bohrte ich ein kleines 4mm Loch in die Rückseite der Box.

Verdrahtung

Ich habe die Tasten mit einem 10kOhm Pulldown-Widerstand verdrahtet (obwohl ich das für den Nano nicht für notwendig halte). Die andere Seite der Taste wurde an 5V angeschlossen, so dass der Eingangspin hoch geht, wenn die Taste gedrückt wurde.

Das 4-adrige Kabel führt die beiden Signale der Taster sowie 5V und GND, ein Kabelbinder im Inneren der Box verhindert das Ausreißen des Kabels.

Wenn der Schreibtisch demontiert ist, ist jetzt ein guter Zeitpunkt, um die Befestigungslöcher für die Knopfbox zu markieren. Ich habe die Vorderseite der Box bündig mit der rechten Schreibtischkante ausgerichtet und die Positionen der Löcher markiert und dann ausgebohrt.

Schritt 12: Elektronik Teil 2: Arduino Control

Wenn Sie die richtige Art von Tasten auswählen, benötigen Sie für dieses Pult keinen Mikrocontroller oder Motortreiber. Der Grund, warum ich einen hinzufügen wollte, war, dass sich das Pult mit einem doppelten Drücken einer der Tasten entweder vollständig anheben oder absenken lässt. Es öffnet Ihnen auch die Tür, um andere Funktionen in den Schreibtisch aufzunehmen, wie z. B. eine Fernbedienung.

Verdrahtung des Arduino und des Motorcontrollers (siehe Diagramm)

Der Arduino hat zwei Aufgaben, um Steuerelemente von den Tasten zu lesen und Befehle an den Motorcontroller weiterzugeben, um die Tischhöhe einzustellen. Die Tasteneingänge gehen zu 2 digitalen Pins auf dem Arduino (in meinem Fall Pins 7 und 8), und die drei Ausgänge, die für den Motorcontroller benötigt werden, gehen von drei digitalen Pins auf dem Arduino (4, 5, 6) zum Enable-Pin wie sowie die 2 für Motor A benötigten Eingänge am Motortreiber.

Der Arduino-Code

Der Code ist ziemlich einfach, er wartet einfach, bis ein Tastendruck erfolgt und die Verwendung der "Pulse-In"-Funktion bestimmt, ob es sich um einen einfachen Tastendruck oder einen doppelten Tastendruck handelt (2 Drücken innerhalb einer Sekunde). Bei zweimaligem Drücken wird der Motor 50 Sekunden lang in die Richtung eingeschaltet, was ungefähr der Zeit entspricht, die der Schreibtisch benötigt, um sich vollständig in eine Richtung zu bewegen. Diese Technik kann ein bisschen fehlerhaft sein, aber es war kein Problem, das groß genug war, um es ändern zu wollen. Je nachdem welche Taste gedrückt wurde, fährt der Motorcontroller den Stellmotor vorwärts oder rückwärts. Wird keine Taste gedrückt, wird der Motor deaktiviert.

Energieversorgung

Der Motor, der den Linearaktor antreibt, benötigt 12 V bei etwa 0,8 A, um zu laufen. Zum Glück fand ich ein altes 12,9 V, 1,39 A Schaltnetzteil, das ich herumgelegt hatte, und entschied mich, dieses zu verwenden.

Da das Netzteil, das ich für den Schreibtisch gekauft habe, nur 4 Anschlüsse hatte, beschloss ich, das Netzteil heimlich zu öffnen und zwei 240-V-Kabel in das Innere des Netzteils zu hacken.

TUN SIE DIES NICHT, WENN SIE UNVERKEHRT ODER NICHT KOMFORTABEL IM UMGANG MIT HOCHSPANNUNG SIND!

Das Aufbrechen des Netzteilgehäuses war die einzige Möglichkeit, hineinzukommen. Im Inneren des Gehäuses befindet sich ein ziemlich eigenständiges Schaltnetzteil. Ich habe die vorhandenen Hochspannungskabel entfernt und durch längere ersetzt. Das Öffnen des Powerboards war etwas schwieriger, da ich das Gehäuse nicht beschädigen wollte und ich nicht das richtige Bit für die Sicherheitsschrauben hatte. Sobald die Leistungsplatine geöffnet war, bohrte ich ein kleines Loch für die Drähte und lötete sie an die Stromschienen der Platine (es ist AC, also spielt es keine Rolle, in welche Richtung Sie sie löten).

3D gedrucktes Gehäuse

Wie Sie auf den Bildern sehen können, habe ich ein benutzerdefiniertes Gehäuse für Arduino, Motortreiber und Netzteil in 3D gedruckt. Ich werde nicht darüber sprechen, wie ich das gemacht habe, da es viele 3D-Design-Tutorials gibt und das Entwerfen einer eigenen Box nicht wirklich notwendig ist, ich werde jedoch die STL für meine Box hinzufügen.

Schritt 13: Alles zusammenfügen

Jetzt ist es an der Zeit, den neu gebeizten und lackierten Schreibtisch mit der gesamten Elektronik wieder zusammenzusetzen!

Ich begann mit dem Zusammenbauen der Beine und des Stützbalkens. Dies ging am einfachsten, indem man eines der Beine mit den Halterungen nach unten legte und den Stützbalken daran festschraubte. Durch Abstützen des Stützbalkens an den Halterungen des anderen Beins können Sie die gesamte Bein-/Stützbalkenstruktur zusammenschrauben.

Bevor ich den Desktop aufsetzte, montierte ich die Steuerbox und die Leistungsplatine. Auf der Rückseite der meisten Powerboards (meine hatte zwei) befinden sich Montageschlitze. Um diese zu verwenden, besorgen Sie sich zwei kleine Schrauben (normalerweise im Lieferumfang enthalten), die in den Schlitz passen, und schrauben Sie sie direkt in die Rückseite des Tragbalkens (im gleichen Abstand wie die Schlitze auf der Rückseite der Leistungsplatine). Dann "schieben" Sie die Leistungsplatine auf diese Schrauben, um sie zu montieren.

Um die Box mit der Steuerelektronik zu montieren, habe ich die Box einfach mit drei Schrauben an der Rückseite des Tragbalkens neben der Leistungsplatine befestigt.

Sobald dies erledigt ist, können Sie den Desktop auf die gleiche Weise montieren wie bei der ersten Montage.

**Zusammenfassung, wenn Sie es vergessen haben**

- Schrauben Sie für jede Halterung eine Schraube an den Tisch (das äußerste Loch ist am einfachsten)

- Befestigen Sie die Linearaktuatorhalterungen und dann den Aktuator

- Verwendung des Aktuator-Hubtisches

- Verwenden Sie mehr Schrauben, um die Montage des Desktops abzuschließen

Jetzt können wir die Buttonbox montieren! Befestigen Sie die Box mit 4 Schrauben an den zuvor erstellten Befestigungslöchern. Wenn Sie ein wenig Kabelmanagement am Tisch implementieren möchten, sind die in den Bildern gezeigten Kabelclips für diesen Tischtyp recht gut.

Kommentare zum endgültigen Build

Es gab nur 2 Probleme, die ich mit dem Design hatte, beide drehten sich um den Linearantrieb.

- Motorgeräusch

- Stabilität des Schreibtisches

Motorgeräusche sind ein offensichtliches Problem, aber die Tischstabilität hat mich etwas verwirrt. Da es nur einen Stützpunkt in der Mitte gibt, gab es offensichtlich eine kleine Seesägenbewegung, aber dieses Problem schien durch die Tatsache verstärkt zu werden, dass der Aktuator dazu neigte, sich ziemlich zu biegen, und ich bin mir nicht sicher Das Hinzufügen eines weiteren Aktors würde dieses Problem vollständig beheben.

Die gute Nachricht ist, dass sich der Desktop weniger bewegt, wenn er mit etwas Gewicht, Bildschirmcomputer usw. belastet wird.

Schritt 14: Wichtiges letztes Fotoshooting vor Ort

Insgesamt dauerte dieses Projekt nur wenige Wochen und war nicht wirklich schwierig.

Ich war sehr zufrieden mit dem Endergebnis, genau wie meine Freundin, und werde auf jeden Fall versuchen, in Zukunft weitere Holz-/Elektronikprojekte zu entwickeln.

Viel Glück an alle, die versuchen, ihre eigenen zu machen!

Empfohlen:

Automatischer Anrufbeantworter V1.0: 17 Schritte (mit Bildern)

Automated Answering System V1.0: Manchmal habe ich einfach keine Lust, ans Telefon zu gehen. Okay, okay… die meiste Zeit ist es mir wirklich egal, ans Telefon zu gehen. Was soll ich sagen, ich bin ein beschäftigter Mann. Ich habe mir schon lange ein System gewünscht, das dem ähnlich ist, das die Telefongesellschaft für die

Automatischer Sucher: 4 Schritte

Auto-Searcher: Also las ich eines Tages Fanfiction in meinem Bett, um meinen Stress abzubauen. Aber ich hatte das Gefühl, dass es ein bisschen mühsam war, die Seite weiter zu scrollen, um weiterzulesen. Ich muss auch klicken, um das nächste Kapitel zu sehen und das Ganze vorher suchen

Automatischer Gartenbewässerer - 3D gedruckt - Arduino: 10 Schritte (mit Bildern)

Automatischer Gartenbewässerer | 3D gedruckt | Arduino: Ich bin ein begeisterter Gärtner, aber Ihre Pflanzen während Trockenperioden von Hand zu gießen, dauert einige Zeit. Dieses Projekt befreit mich vom Gießen, damit ich an meinen anderen Projekten arbeiten kann. Es ist auch großartig, sich um den Garten zu kümmern, während Sie nicht zu Hause sind, und die Pflanze