Inhaltsverzeichnis:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:15.

- Zuletzt bearbeitet 2025-01-23 12:52.

Ende der 80er Jahre entschied ich mich, eine Uhr komplett aus Holz zu bauen. Damals gab es noch kein Internet, daher war es viel schwieriger zu recherchieren als heute… obwohl ich es geschafft habe, eine sehr grobe Rad- und Pendelhemmung zusammenzuschustern. Die Laufzeit war begrenzt und es war ziemlich fummelig, aber es klickte einige Minuten lang, bevor das Gewicht den Boden berührte. Auch meine Ressourcen waren begrenzt… Werkzeuge, Geld, Holzbearbeitungsfähigkeiten… was die Arbeit an dem Projekt ziemlich frustrierend machte. So wurde der Traum von Holzuhren für die damalige Zeit aufgegeben. Schneller Vorlauf über 30 Jahre. Ich bin jetzt im Ruhestand, habe viele wirklich tolle Werkzeuge und meine Fähigkeiten in der Holzbearbeitung haben sich dramatisch verbessert. Ich habe auch Zugang zu Computern, erstaunlicher CAD-Software (Computer Aided Design) und dem Internet. Das Uhrenprojekt läuft also wieder. Ich habe beschlossen, über den Prozess zu schreiben, während ich mich durch das Design arbeite. Scheint einfach eine lustige Sache zu sein.

Ursprünglich wollte ich eine Uhr bauen, die von der Schwerkraft angetrieben und durch ein Pendel reguliert wird. Vor kurzem, als ich wahllos im Internet herumstöberte, stieß ich auf der Insel Kauai auf einen Kollegen, der Holzuhren und andere Arten von „kinetischer Kunst“entwirft. Sein Name ist Clayton Boyer. Es war die Entdeckung von Mr. Boyers Uhrendesigns, die mich dazu inspirierte, mein eigenes Uhrenprojekt fortzusetzen. Einer seiner Entwürfe, der mich faszinierte, hieß „Tukan“. Die bei der Uhr verwendete Ganghemmung ähnelte dem Schnabel des gleichnamigen Vogels. Es machte Spaß, die Uhr zu sehen, und das Design war sehr skurril, aber was letztendlich meine Aufmerksamkeit erregte, war, wie sie gefahren wurde. Es gab keine Gewichte oder Federn. Das Pendel schien ohne Energieverlust auf magische Weise hin und her zu schwingen. Das Geheimnis war ein elektromagnetisches Antriebssystem im Sockel der Uhr und ein Magnet am Ende des Pendels. Als Elektroingenieur fand ich das wirklich cool und beschloss, herauszufinden, wie das alles funktioniert und meine eigene Version von Mr. Boyers Toucan zu bauen. Um sicher zu sein… Ich hätte die Pläne für die Uhr einfach kaufen können, da sie für etwa 35 US-Dollar erhältlich waren, aber wo ist der Spaß daran?

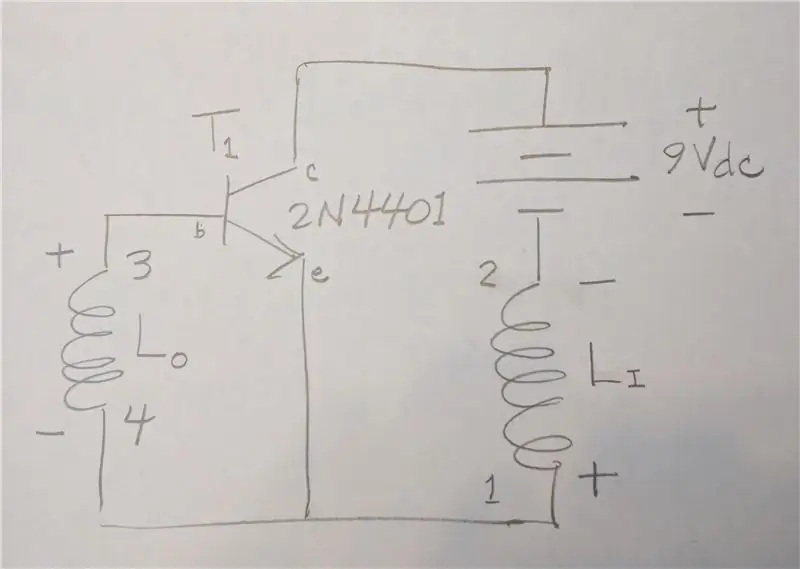

Nach etwas mehr Recherche im Internet fand ich heraus, dass das Konzept mit den Kundo Jubiläumsuhren bis in die frühen 1960er Jahre zurückreicht. Sie wurden mit einer Trockenbatterie betrieben und würden ein Jahr oder so laufen, bevor Sie die Batterie wechseln mussten (daher der Name, nehme ich an). Die Einfachheit der Antriebsschaltung hat mich fasziniert. Es gab zwei Spulen (eine übereinander gewickelt), einen Germaniumtransistor und eine Batterie. Das ist alles! Ich liebe einfache Dinge, die funktionieren und das könnte nicht viel einfacher sein. Eine der Spulen ist mit dem Basiseingang des Transistors verbunden und die andere Spule liegt auf der Ausgangsseite des Transistors in Reihe mit der Batterie. Das andere Puzzleteil war ein Magnet, der am Ende eines Pendels befestigt war. Wenn das Pendel an den Spulen vorbeischwingt, induziert der Magnet einen Strom innerhalb der Spule, der die Basis des Transistors antreibt. Dadurch wird der Transistor eingeschaltet und Strom fließt im Ausgangskreis von der Batterie durch die damit in Reihe geschaltete Spule. Es gibt auch einen Transformatoreffekt, der dazu führt, dass mehr Strom in der Eingangsspule induziert wird, bis der Transistor in die Sättigung geht. Der maximale Strom fließt jetzt in der Ausgangsseite des Transistors und die Spule in diesem Stromkreis wird vollständig von der Batterie erregt, wodurch ein Elektromagnet mit der gleichen Polarität wie der Magnet im Pendel entsteht. Das Timing ist so, dass das vom Elektromagneten erzeugte Magnetfeld den Magneten im Pendel beim Vorbeischwingen abstößt und ihm einen kleinen Kick gibt. Sobald sich das Pendel an der Spule vorbeibewegt, hört der Stromfluss in der Basis des Transistors auf und er schaltet ab. Dieser Vorgang wird jedes Mal wiederholt, wenn das Pendel an den Spulen vorbei schwingt… und liefert die zusätzliche Energie, die erforderlich ist, um die Verluste innerhalb des Systems zu überwinden und alles in Bewegung zu halten. Ordentlich oder? Das Tolle daran ist, dass es sehr wenig Strom verbraucht und der Akku lange hält. Holzuhren, die von Federn oder Gewichten angetrieben werden, laufen nur etwa einen Tag, bevor sie wieder aufgezogen werden müssen. Sie haben ihren eigenen Reiz, aber das tägliche Aufziehen der Uhr schien mir eine Qual zu sein. Ich könnte eines Tages immer noch eine davon bauen (ich liebe Arnfield-Hemmungen), aber im Moment wird es Elektronik statt Schwerkraft sein.

Die erste Etappe dieser Reise besteht also darin, herauszufinden, wie man das elektromagnetisch getriebene Pendel baut, da es nicht nur die Uhr regelt, sondern auch der Motor ist, der sie antreibt. Letztendlich werde ich zusätzlich zu diesem Tutorial zum Pendel noch eine Reihe von Tutorials veröffentlichen, die sich mit dem Design von Uhrwerken im Allgemeinen, dem Getriebedesign, dem Rahmenbau befassen und dann alles zusammenfügen, um eine funktionierende Uhr zu vervollständigen. Also anschnallen… los geht’s mit dem Designprozess für das Pendel…

Lieferungen

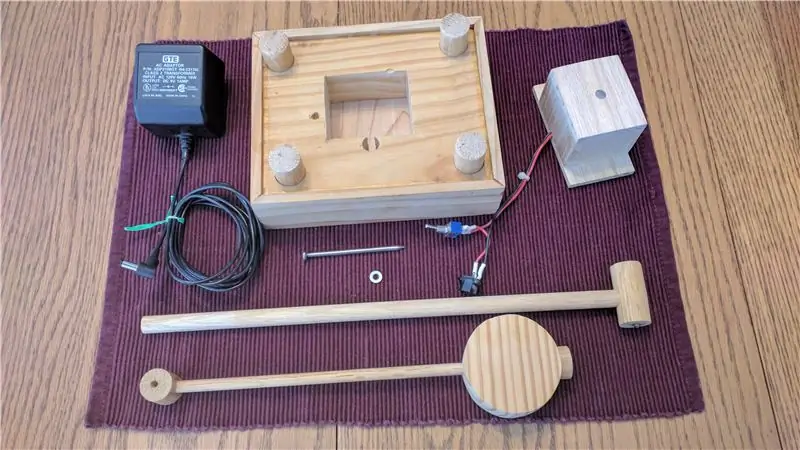

Der Hauptbestandteil des elektromagnetisch gepulsten Pendels ist der Spulenkreis. Als Ferritkern habe ich einen 10D-Nagel (erhältlich in Ihrem durchschnittlichen Baumarkt) verwendet. Die Verdrahtung für die Spulen ist 35 AWG Magnetdraht. Dies ist ein sehr feiner Draht, der mit einem dünnen nichtleitenden Material beschichtet ist. Ein 2N4401 NPN-Bipolartransistor wird verwendet, um den Stromfluss durch die Schaltung zu steuern. Kaptonband bedeckt den Nagel und den fertigen Kern, aber Sie können so ziemlich jedes Band verwenden. Die Endkappen der Spule sind 1/16-Zoll-Acrylplatte sowie ein zylindrisches Stück Eiche, um die Transistor- und Spulenverdrahtung aufzunehmen. Für den Rest der Prototypenmontage wurden verschiedene Bits und Schrottstücke zusammen mit Dübelstangen in verschiedenen Durchmessern verwendet. Ich liebe es, mit Dübelstangen zu arbeiten… es erinnert mich an eines meiner Lieblingsspielzeuge aus meiner Kindheit… Tinker Toys! Ich finde, sie eignen sich recht gut für die Entwicklung von Prototypen. Das Netzteil ist ein steckbares Wandmodul, das AC 110 in 9 Volt DC umwandelt. Letztendlich wird die Uhr batteriebetrieben sein, aber im Moment ist das Plug-in-Modul sehr praktisch und konsistent. Eine weitere Schlüsselkomponente ist ein Neodym-Magnet, der am Ende des Pendels eingebettet ist. Der Magnet, den ich verwendet habe, hat einen Durchmesser von 1/2 Zoll und eine Dicke von einem Viertel Zoll.

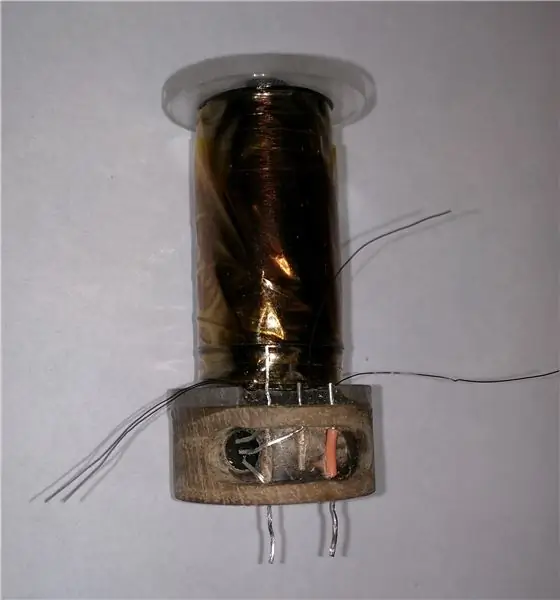

Schritt 1: Spulenkernbaugruppe

Als ich nach der Spule recherchierte, stieß ich auf ein Uhrenreparaturforum, in dem einer der Threads die Details des Spulendesigns diskutierte. Sie hatten einige großartige Bilder, die mir die Idee gaben, wie man den Transistor und die zugehörige Verdrahtung in der Basis der Spule verbergen kann. Ein weiteres wichtiges Detail war die Erwähnung der Spulen mit 4000 Windungen. Wow, das klang nach viel und sorgte in meinem Hinterkopf für Bedenken, wie vernünftig es sein würde, die Spule zu wickeln, aber ich machte trotzdem weiter.

Ich dachte darüber nach, wie groß die fertige Spule sein sollte, und entschied mich für einen Zoll Durchmesser und eineinhalb Zoll Länge. Ich schneide Kreise mit einem Durchmesser von 1 Zoll aus 1/16-Zoll-Acrylplatte, um sie für die Endkappen und eine weitere Scheibe mit einem Durchmesser von 1 Zoll aus einem 1/2 Zoll dicken Stück Eiche für die Basis zu verwenden. Ich fräste einen Viertel-Zoll-Kanal in die Eichenscheibe und bohrte ein Loch mit einem Durchmesser von 3/16 Zoll, um den Transistor unterzubringen. Ich habe auch kleine Löcher gebohrt, um die Verkabelung in den Kanal in der Basis führen zu können. Siehe die Bilder für Details. Zuerst schneide ich einen Abschnitt aus dem unteren Acrylstück, um es einfacher zu machen, die Drähte in die Basis zu führen. Im Nachhinein hätte ich nur kleine Löcher bohren sollen, die denen in der Basis entsprechen. Aber keine große Sache. Löcher wurden auch in die Acrylstücke und das Eichenstück gebohrt, um einen festen Sitz über dem Nagel zu haben. Die Montage war wie folgt: Legen Sie die ungekerbte Acrylscheibe auf den Nagel. Wickeln Sie ein 1-1 / 4 Zoll großes Stück Klebeband wie abgebildet um den Nagel und fügen Sie dann die gekerbte Acrylscheibe hinzu. Ich habe Epoxid auf die Eichenscheibe aufgetragen und dann so auf den Nagel geschoben, dass sie mit der Acrylscheibe verbunden war.

Bevor ich zum Spulenwickelprozess überging, habe ich einige schnelle und schmutzige Berechnungen durchgeführt, um eine ungefähre Vorstellung davon zu bekommen, wie groß die fertige Verkabelung und der elektrische Widerstand der beiden Spulen sein würden. Es schien, dass ich in der Lage sein würde, den gesamten Draht auf meine Kernbaugruppe zu montieren, also war ich glücklich.

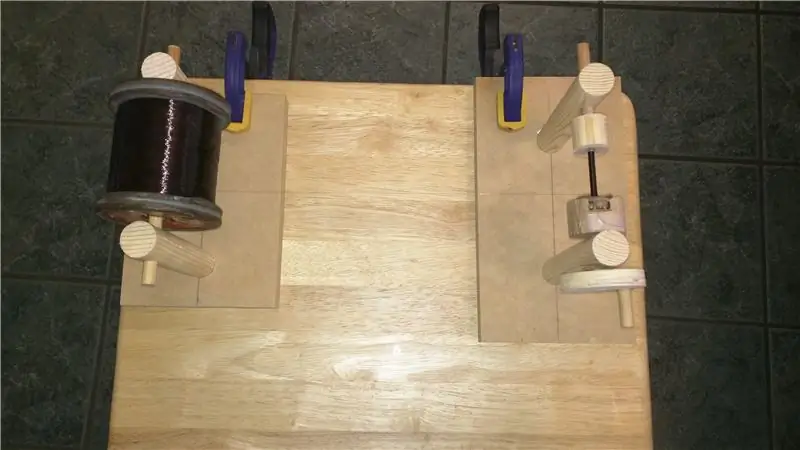

Schritt 2: Spulenwickelvorrichtung

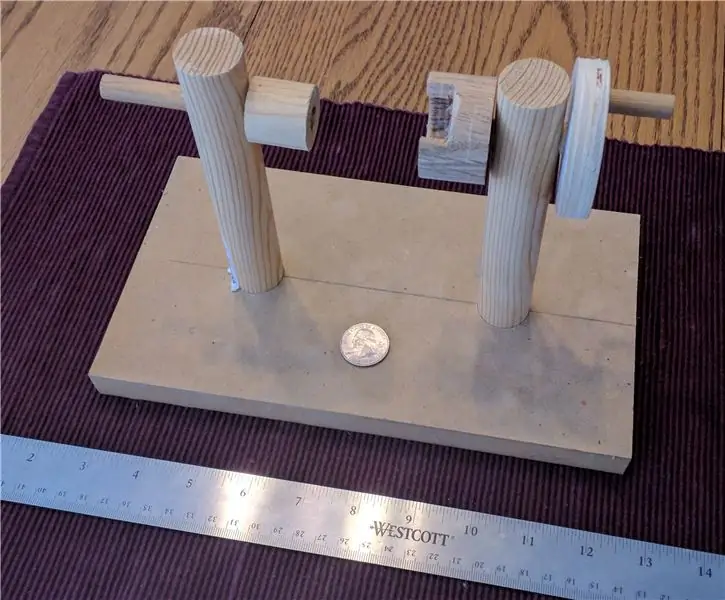

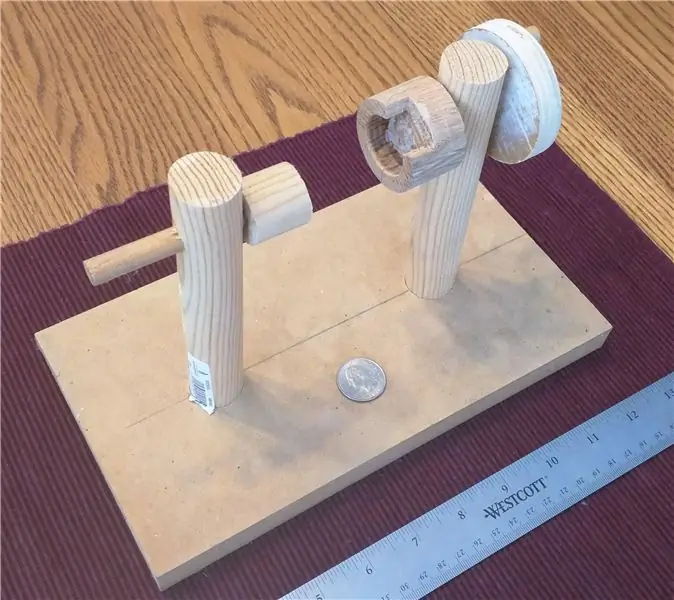

Ich entschied, dass es ein großer Schmerz wäre, den Draht vollständig von Hand um den Kern zu wickeln, also habe ich, inspiriert von der Tinker Toy-Technologie, eine Schablone aus Dübeln und Sperrholz- und MDF-Schrottstücken zusammengeschustert. Ich fand, dass ich einen Klecks Heißkleber auf die Eichenscheibe des Spulenkerns legen musste, um ihn fest zu halten. Ansonsten gab es etwas zu viel Reibung in der Montage und der Kern würde sich nicht bewegen, wenn ich die Kurbel drehte. Mit etwas mehr Schleifen, um die Reibung weiter zu reduzieren, und dem Heißkleber-Tupfer war die Vorrichtung betriebsbereit.

Schritt 3: Wickeln der Spulen

Der Draht ist eine spezielle Art von Draht, der als Magnetdraht bezeichnet wird. Es handelt sich um einen sehr feinen Einzellitzendraht, der mit einem dünnen Isoliermaterial beschichtet ist. Ich habe 35 AWG verwendet. Es ist sehr verbreitet und wie fast alles andere kann man es auch bei Amazon bekommen. Ich habe die Spule, die Sie auf dem ersten Bild sehen, nach einer Laborreinigung aus dem Müll bei der Arbeit gerettet. Ich bin mir nicht sicher, wie alt es ist, aber es scheint vor vielen Jahrzehnten gekauft worden zu sein. LOL.

Wir werden zwei Spulen übereinander über den Nagel in der Kernbaugruppe wickeln. Es ist wichtig, dass beide Spulen in der gleichen Richtung um die Baugruppe gewickelt werden… sonst funktioniert es nicht. Jede Spule hat ungefähr 4000 Windungen um den Nagel. Jetzt ist es nicht so schlimm, wenn Sie nicht genau 4000 Umdrehungen auf jeder Spule haben, damit Sie dieses Detail nicht ins Schwitzen bringen müssen, aber ich hatte einen Notizblock, den ich verwendet habe, um den Überblick zu behalten. Es hat ein paar Stunden gedauert, bis der Verpackungsvorgang abgeschlossen war, aber ich habe gerade ein Fußballspiel zum Anschauen eingeschaltet, damit mir nicht langweilig wurde. Ich konnte bei jedem Durchgang ungefähr 50 Umdrehungen um den Nagel machen, also machte ich ein paar Durchgänge, um hundert Wraps zu bekommen, und notierte das auf meinem Notizblock und machte weiter, bis ich 4000 Wraps erreichte.

Hier ist der Prozess zum Wickeln: Beginnen Sie mit dem Wickeln der inneren Spule, indem Sie 2 oder 3 Zoll Draht in das Eichenbasisstück einfädeln. Beschriften Sie das Ende dieses Drahtes mit "1". Vervollständigen Sie Ihre 4000 Wraps und stellen Sie sicher, dass Sie wieder am Eichenbasisende des Kerns landen. Schneiden Sie den Draht ab und lassen Sie etwa 2 oder 3 Zoll zusätzliche Länge, damit Sie ihn wieder in die Eichenbasis einfädeln können. Beschriften Sie dieses Ende mit "2". Beginnen Sie die äußere Spule auf die gleiche Weise, indem Sie 2 oder 3 Zoll Draht in die Eichenbasis einfädeln. Beschriften Sie dieses Ende mit "3". Machen Sie weitere 4000 Umdrehungen, schneiden Sie den Draht ab und fädeln Sie das Ende wie zuvor in die Basis ein. Beschriften Sie dieses Ende mit "4". Die Bilder 4 und 5 zeigen das Endergebnis des Wickelvorgangs. Nochmal… Stellen Sie sicher, dass Sie sowohl die innere als auch die äußere Spule in die gleiche Richtung wickeln!

Schritt 4: Vervollständigung der Schaltung

Wie Sie im Schaltplan sehen können, ist die Schaltung extrem einfach, was dieses Gerät so unglaublich cool macht. Ich habe ähnliche Projekte gesehen, bei denen stattdessen Prozessoren verwendet wurden … was für mich wie die Verwendung eines Vorschlaghammers ist, um eine Fliege zu töten. Ich möchte diese Art von Projekten nicht anprangern, aber ich bin einfach ein wirklich großer Fan von Designs, die die Arbeit mit der geringsten Komplexität erledigen.

Im zweiten Bild habe ich mit verschiedenen Routing-Strategien für die Verkabelung herumgespielt. Ich habe wahrscheinlich eine größere Sache daraus gemacht, als ich sollte. Es gibt nur ein paar wichtige Punkte … verdrahten Sie es einfach wie im Schaltplan, aber da die Stromversorgung außerhalb der Spulenbaugruppe liegt, müssen die Drähte, die mit der Stromquelle verbunden werden, aus der Unterseite der Baugruppe herausragen. Mit anderen Worten: Der V+-Draht geht zum Kollektor des Transistors und der V-Draht geht zum mit "2" gekennzeichneten Draht auf Ihrer Spulenbaugruppe. Unterm Strich hat Ihre Spulenbaugruppe also einen positiven und einen negativen Anschluss. Es ist eine gute Idee, diese als solche zu kennzeichnen, wenn Sie fertig sind, damit Sie nicht vergessen, welche welche ist. Ah… fast hätte ich es vergessen. Sie müssen die isolierende Beschichtung des Magnetdrahtes vor dem Löten mit einem Stück feinem Schleifpapier entfernen! Zur Verdeutlichung des Schaltplans… "Lo" ist die äußere Spule und "Li" ist die innere Spule und beachte auch, dass ich die Enden der Spulendrähte 1, 2, 3 und 4 entsprechend beschriftet habe, wie wir es gemacht haben als wir die Spulen gewickelt haben.

Ich habe die Spule getestet, bevor ich sie mit Epoxid vergossen habe … gut, da ich einen Fehler gemacht hatte! Ha, ich habe mich selbst verhext, indem ich darüber gesprochen habe, wie einfach alles war. Stellen Sie also sicher, dass Sie Ihre Baugruppe testen, bevor Sie sie vergießen.

Um die fertige Baugruppe zu testen, klebte ich einen Seltenerdmagneten auf ein Stück Faden und baumelte ihn knapp über dem Nagelkopf in der Spule. Schließen Sie dann die Stromversorgung an die Spule an und schwingen Sie den Magneten am Nagelkopf vorbei. Es soll von alleine abheben. Es gibt einen Sweet Spot für den Abstand zwischen dem Magneten und dem Nagelkopf. Zu nah und die Bewegung ruckelt… zu weit und es funktioniert nicht.

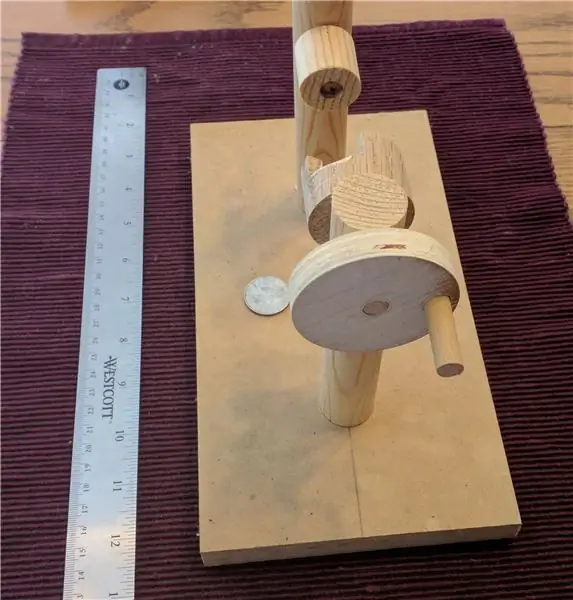

Das letzte Bild zeigt die fertige Spule sowie den Seltenerdmagneten (Neodym), den ich verwendet habe.

Schritt 5: Pendelkomponenten

Nachdem ich ein bekanntes, gut funktionierendes Design für die Spulenbaugruppe hatte, musste ich einen Prototyp des Pendels bauen, um seine Leistungsmerkmale beurteilen zu können. Ich war am neugierigsten, um herauszufinden, wie viel Strom das Gerät verbraucht, und ich musste auch wissen, wie groß der Bogen des Pendels sein würde, da dies mein Vorgehen bei meinem Uhrendesign beeinflussen würde.

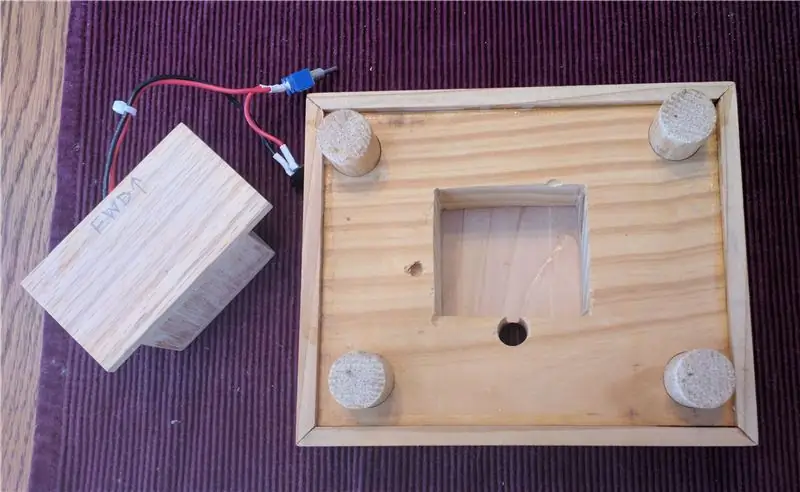

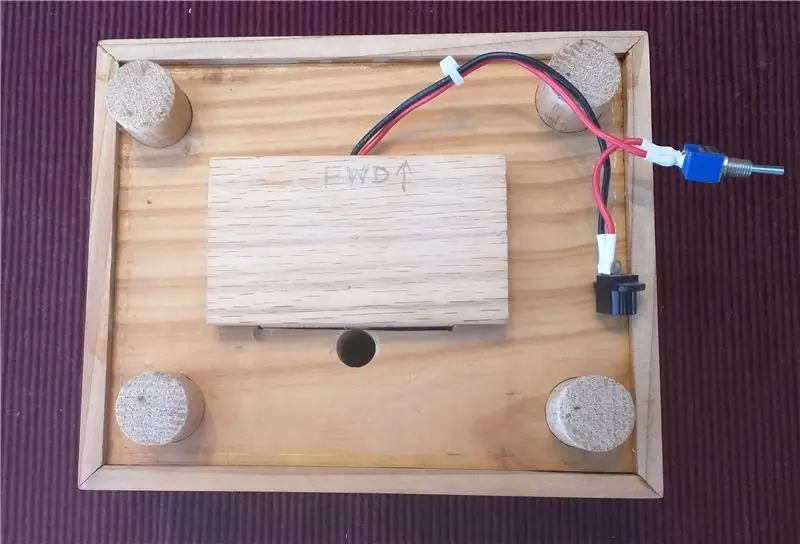

Ich verpackte meine Spulenbaugruppe in eine kleine Holzkiste und fügte einen Schalter und einen Stromanschluss hinzu. Die Box passt in einen Ausschnitt an der Unterseite der in Bild 2 gezeigten Basisbaugruppe. Alles war eine Reibungspassung, so dass ich unterwegs Anpassungen vornehmen konnte, um eine optimale Leistung zu erzielen. Ich habe dem Ständer in Bild 3 ein Messingrohr hinzugefügt, um die Reibung zu reduzieren. Ich benutzte einen 10d-Nagel für den Stift, um das Pendel mit dem aufrechten Stück zu verbinden. In Bild 5 sieht man den Seltenerdmagneten am Ende des Pendels. Ich habe nie etwas gefunden, das besagt, dass die Magnetpolarität wichtig ist. Es scheint egal zu sein…. was mich irgendwie nervt, weil ich irgendwie intuitiv denke, dass es so sein sollte. Aber ich habe nie darauf geachtet und es scheint immer zu funktionieren, also denke ich nicht. Das letzte Bild zeigt die 9-Volt-Gleichstromquelle. Die Stromkapazität von 1 Ampere ist übertrieben … es muss nicht annähernd so sein, wie ich später herausfand.

Schritt 6: Zusammenbau des Pendels

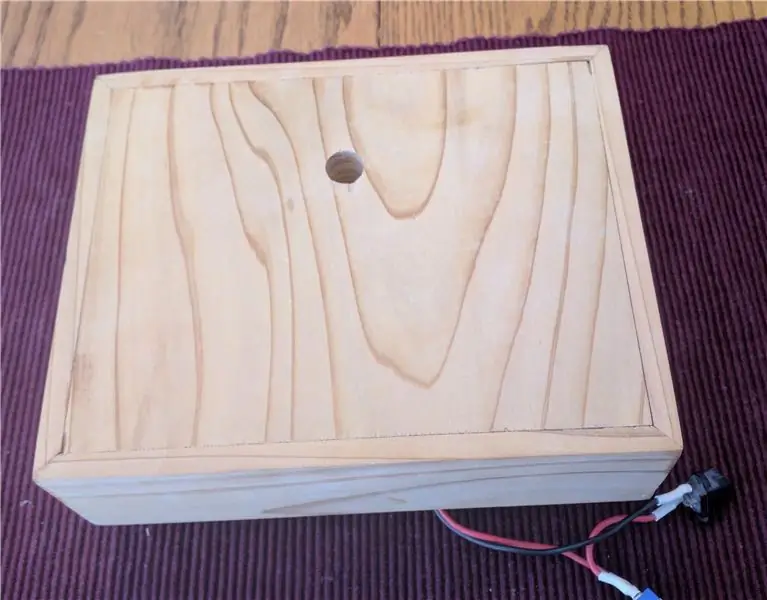

Die Basis ist ein zwei Zoll dickes Stück Kiefer. Ich wollte, dass es schwer ist, damit die Baugruppe nicht umkippt, wenn das Pendel schwingt. Obwohl dies ein Prototyp war, habe ich mich dennoch entschieden, es ein wenig zu verkleiden und mit dünnen Stücken roter Zedernholz zu trimmen. Konnte mir nicht helfen!:)

Das Spulenmodul wird an der Unterseite des Sockels eingesteckt (Bild 2) und das Ganze wird auf die richtige Seite gedreht (Bild 3). Der Ständer wird oben in den Sockel eingesetzt (Bild 4). Es ist ein Reibschluss. Führen Sie den Nagel durch das Messingrohr im Ständer (Bild 5). Und zum Schluss das Pendel auf den Nagel drücken (letztes Bild).

Ich habe das Pendel so eingestellt, dass ein kleiner Spalt zwischen ihm und der Basis war.

Schritt 7: Leistungsergebnisse des Prototyps

Wenn Sie sich das Diagramm ansehen, das ich im Video hinter dem Arbeitspendel platziert habe, können Sie sehen, dass das Pendel über die mittlere Linie schwingt, aber nicht ganz über die letzte Linie kommt. Dies legt den gesamten Bogen, den das Pendel schwingt, zwischen 72 und 80 Grad… Ich schätze um 75 Grad. Dies sind wertvolle Informationen, wenn es an der Zeit ist, die Ganghemmung für die Uhr zu konstruieren.

Außerdem habe ich eine Stromzange an die Stromleitung angeschlossen und die Stromaufnahme während des Betriebs überwacht. Ich war sehr erfreut herauszufinden, dass die durchschnittliche Stromaufnahme etwas über 2 Milliampere lag!!! Was wirklich cool daran ist, ist, dass ich die Uhr batteriebetrieben machen kann. Wenn ich C-Zellen-Batterien verwende, bekomme ich über 5 Monate Laufzeit, bevor ich die Batterien wechseln muss. Nicht so schlecht!

Der Grund, warum ich von der Verwendung von Batterien begeistert bin, ist, dass ich nicht möchte, dass ein Stromkabel zur Uhr führt, das das Geheimnis ihrer Funktionsweise verrät. Ich verstecke die Batterien im Sockel der Uhr. Außerdem kann ich es überall hinstellen.

Schritt 8: Als nächstes kommen…

Wie Sie sehen können, war ich mit den nächsten Schritten meines Uhrendesigns beschäftigt. Ich bin beim Schneiden der Zahnradzähne ausgebrannt. Oh mein Gott ist das ein mühsamer Prozess. Wenn ich mich jemals entscheide, eine Reihe dieser Uhren zu bauen, glaube ich, dass ich in einen schönen CNC-Router investieren werde!!!

Während ich eine Pause vom Aussägen von Zahnradzähnen machte, schnitt ich die Zeiger aus und begann mit der Arbeit am Uhrrahmen. So weit, ist es gut!

Da ich an das nächste instructable in dieser Serie denke, glaube ich, dass ich über den Prozess sprechen werde, den ich durchlaufen habe, um die Zahnräder zu entwerfen und zu bauen, also stehe ich auf diesem bereit.

Bis dann!

Willy