Inhaltsverzeichnis:

- Schritt 1: Fusion360-Dateien

- Schritt 2: Test und Einrichtung drucken

- Schritt 3: 3D-Druck auf eine leitfähige Stoffbahn

- Schritt 4: Leitfähigkeit testen

- Schritt 5: Drucken auf verschiedenen Oberflächen

- Schritt 6: Mehrfachdrucktest

- Schritt 7: Widerstand lesen

- Schritt 8: Snaps mit leitfähigem Epoxid wieder anbringen

- Schritt 9: Fazit und nächste Schritte

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:21.

- Zuletzt bearbeitet 2025-01-23 12:52.

Von rachelfreirewww.rachelfreire.comFolgen Sie mehr vom Autor:

Über: Designer, Leder-Ninja, Tech-Explorer, Maniküre-Ruiner Mehr über rachelfreire »

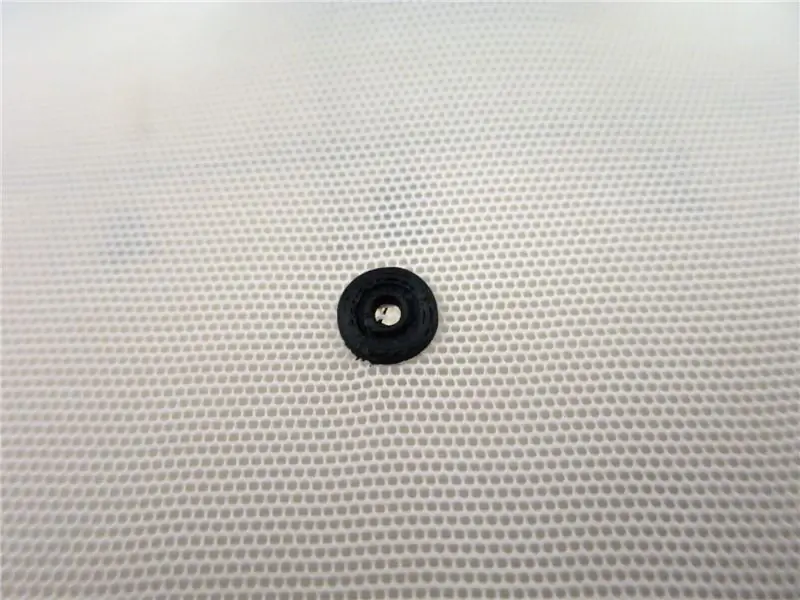

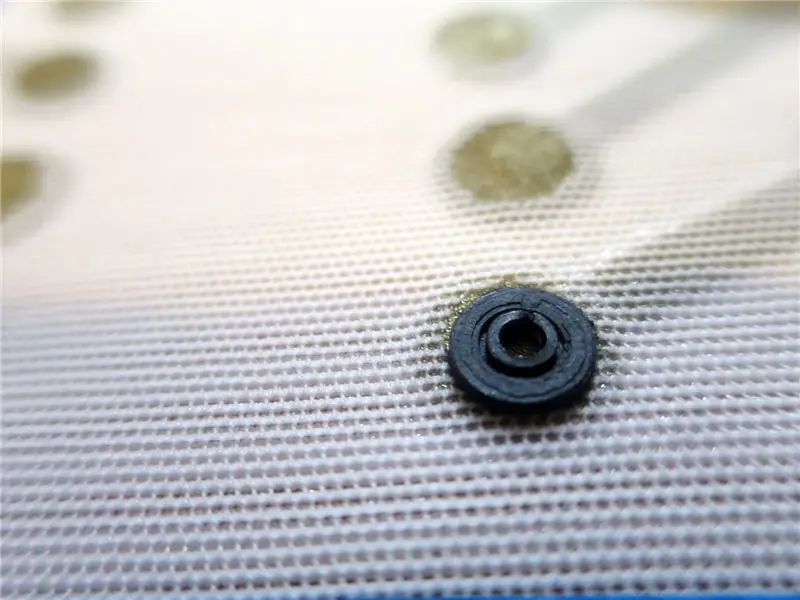

Dieses anweisbare dokumentiert meinen ersten Versuch, leitfähige Druckknöpfe in 3D auf Stoff zu drucken. Ich wollte einen weiblichen Druckknopf in 3D drucken, der sich mit einem normalen männlichen Metalldruckknopf verbinden würde.

Die Datei wurde in Fusion360 modelliert und auf einem Makerbot Rep2 und einem Dremel mit Black Magic 3D leitfähigem Graphen PLA gedruckt.

Die Druckknöpfe sind YKK 'Snapet' Druckknöpfe mit offenen Zinken (Größe 12L) und haben einen Durchmesser von 7,5 mm. Sie werden oft von eTextiles-Praktikern verwendet, da sie die kleinsten sind, die verfügbar sind. Sie können sie in verschiedenen Größen von verschiedenen Anbietern kaufen, aber sie scheinen ein standardisiertes Design zu sein. Hier Größe 12 kaufen.

Mein Ziel ist es, Wege zu erkunden, um ein Kleidungsstück herzustellen, das leitfähig und dehnbar ist und vorzugsweise keine Hartmetallteile verwendet. Die Herstellung von Steckverbindern, die mit vorhandenen käuflichen Snaps kompatibel sind, erleichtert das Testen und Iterieren.

Dieser Test hat überraschend gut funktioniert und die Datei ist es wert, gedruckt zu werden, aber es muss definitiv noch viel mehr optimiert werden. Momentan kann es so wie es ist gedruckt und getestet werden, ist aber definitiv ein Proof of Concept und kein voll funktionsfähiger Snap, der zuverlässig gedruckt werden kann, z. B. das PLA neigt zum Schrumpfen und die Druckknöpfe haben eine begrenzte Lebensdauer.

Wenn Sie diese Datei ausdrucken, hinterlassen Sie bitte einen Kommentar und teilen Sie mir Ihre Ergebnisse mit!

Mehr Bilder hier:

Diese Erkundungen sind Teil eines größeren Projekts namens Second Skin, einem Prototyping-Anzug für eTextiles. Ich werde alle Dateien, Muster und Dokumentationen hochladen, sobald sie fertig sind. Sie können das Projekt hier oder über meine Website verfolgen:

Schauen Sie sich auch Rewear von Lara Grant an. Sie hat an einem modularen System für Wearables gearbeitet, das auf einem Steckbrett aus 3D-Druckknöpfen auf Stoff basiert. Sie legt auch einen Fokus auf die Nachhaltigkeit dieser Techniken, was ich auch als integralen Bestandteil ihrer zukünftigen Entwicklung sehe. Wir werden unsere Experimente in Kürze in eine spezielle Website für etextile Connectors integrieren, also schauen Sie sich auch Laras Website und Instructables an!

Schritt 1: Fusion360-Dateien

Die Datei wurde recht schnell mit Fusion360 modelliert.

Ich nahm so viele Messungen wie möglich von einem vorhandenen Snap und machte ein grobes Design. Da der Snap so klein ist, wurden einige der inneren Proportionen mit Vermutungen erstellt und müssen daher mehr herumgespielt werden.

Link zum Download der aktuellen Version hier:

Die an dieses Instructable angehängte Datei war mein erster Versuch. Es hat ganz gut funktioniert. Die verlinkte Datei (oben) wurde optimiert, um die Basis des Snaps fester zu machen. Die Idee ist, dass es besser am Stoff haftet. Obwohl dies etwas geholfen hat, sind beide Dateien dennoch einen Test wert, wenn Sie eine Version davon drucken möchten. Ich hatte mit beiden Erfolg und Misserfolg.

Ich werde auch darauf hinweisen, dass ich ein absoluter Fusion-Neuling bin und Ninja-Hilfe beim Optimieren der Datei von JON-A-TRON hatte. Sie sollten sich unbedingt seine 3D-Druckkurse ansehen!

Wenn Sie größere Snaps verwenden möchten (z. B. 15 mm, die häufiger vorkommen), würde ich erwarten, dass diese Datei in der Größe geändert und mit den richtigen Abmessungen gedruckt werden kann und auch an größeren Versionen dieses Snap-Designs einrastet. Ich habe es noch nicht ausprobiert, da ich versuche, alles so klein wie möglich zu machen.

Diese Metallschnappschüsse sind erstaunlich, aber oft sind die Würfel schwer zu finden. Ich benutze Prym Vario-Zangen zum Anbringen von Druckknöpfen von Hand und es ist schwierig, die passende Schnappmatrize zu finden. Also habe ich eine druckbare Fusionsdatei für die 12L Snapets erstellt;) Auch hier ist es nicht perfekt, da 3D-Drucke dazu neigen, zu schrumpfen und sich zu verziehen und schließlich zu brechen. Aber ich habe gerade neue gedruckt, als das passiert! Für die Innen- (Verbinderteil) und Außen- (Ringbefestigung) Matrize werden Feilen beigelegt. Einer ist einen Bruchteil größer als der andere. Wenn Sie sie falsch herum verwenden, bleibt der Druckknopf in der Matrize stecken.

Schritt 2: Test und Einrichtung drucken

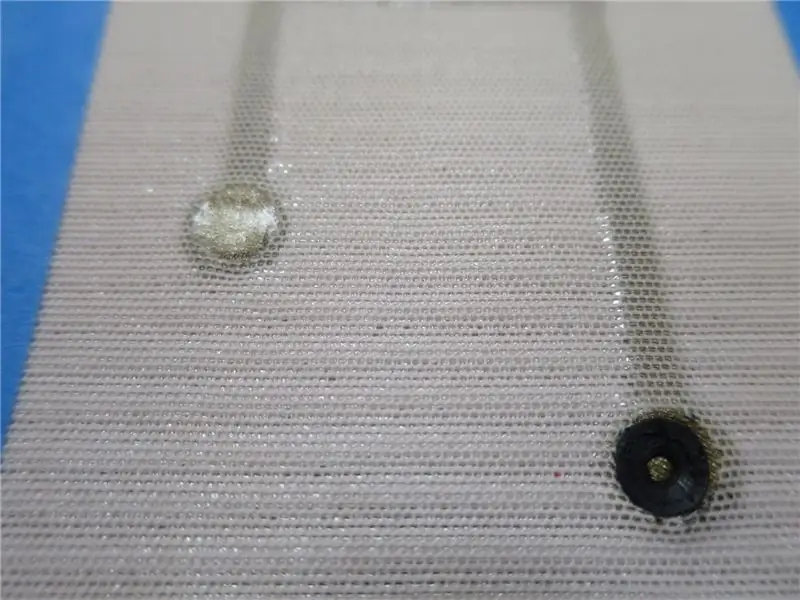

Dieser erste Schnappschuss wurde von Lara Grant gedruckt. Sie arbeitet an einem ähnlichen Projekt, das einen Schnappstoff herstellt, und hat eine großartige Anleitung zum 3D-Druck auf Stoff. Sie sollten sich auch ihre Wearables-Kurse ansehen

Es ist Black Magic 3D-Graphen-Filament und wurde auf einem Makerbot Rep 2 mit der Drucktemperatur und dem Extruder auf 220°. gedruckt

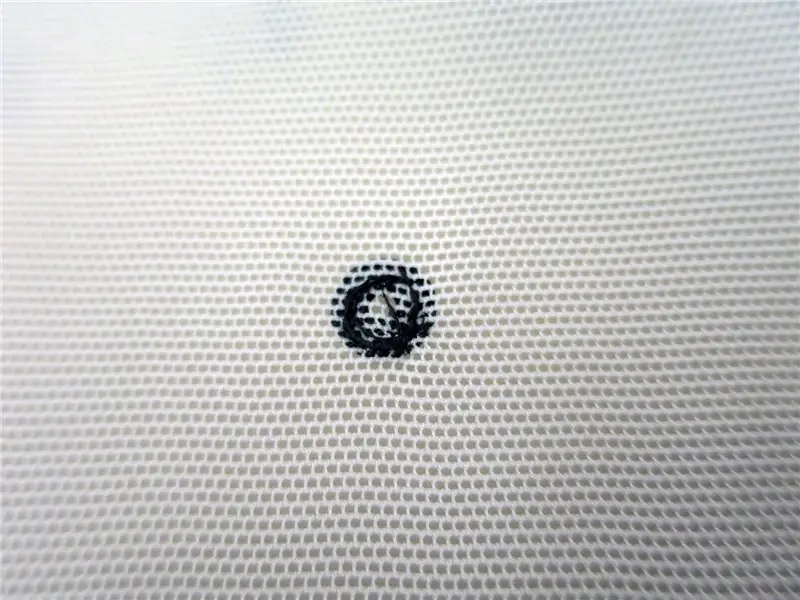

Wir haben beide eine Technik getestet, bei der Sie eine Basisschicht aus Filament drucken, die Maschine anhalten, um Stoff einzulegen und dann mit dem Drucken fortfahren. Dies bedeutet, dass das Filament um den Stoff herum schmilzt und eine Versiegelung bildet. Sie können dies im zweiten Bild sehen; Auf der Unterseite des Stoffes befindet sich Filament. Diese Schicht wurde zuerst auf das Bett gedruckt, dann wurde der Drucker angehalten und der Stoff eingelegt. Der Drucker wurde dann angehalten und der Druck fortgesetzt.

Es hat erstaunlich funktioniert! Erster Versuch mit der Datei, die ich 10 Minuten zuvor gemacht hatte. Und es schnappte sogar richtig gut!

Dieser Snap, den Sie hier sehen, wurde auf Powernet gedruckt. Es ist ein Material, das ich viel verwende und für das verwandte Projekt Second Skin verwende, das Dehnungskreise verwendet. Es ist 4-Wege-Stretch und wird für Dessous und Tanzkleidung verwendet. Es funktioniert gut, weil es ein feines synthetisches Netz ist. Es besteht normalerweise aus Polyamid, so dass das Filament die Oberfläche schmilzt und gut daran haftet. Das Filament kann auch in und um die Oberfläche des mikrofeinen Netzes selbst schmelzen.

Powernet hat eine gute Zugfestigkeit und wenn es beim Auflegen auf das Bett mit Klebeband gespannt wird, verheddert es sich nicht vom Extruder.

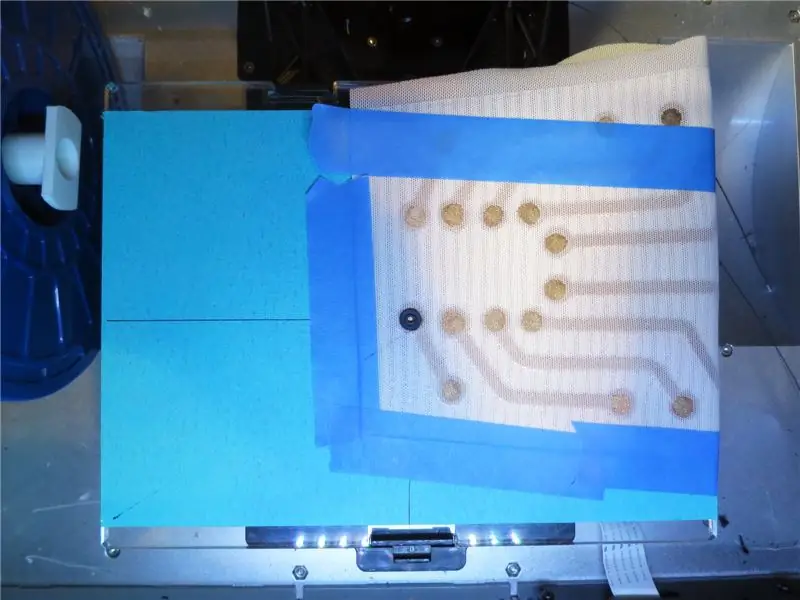

Schritt 3: 3D-Druck auf eine leitfähige Stoffbahn

Dieser brillante Stoff ist ein Stretch-Jersey, der mit leitfähigen Spuren gestrickt ist. Ich glaube, es ist die Zauberei von Hannah Perner-Wilson und Mika Satomi von Kobakant und wurde speziell angefertigt. Ich habe beim eTextiles Summercamp welche bekommen und wir entschieden, dass dies eine großartige Sache wäre, um die elektrische Verbindung zwischen Stoff und Druck zu testen.

Es handelt sich um Jersey-Gewebe, und es sieht so aus, als ob die Fasern vor dem Weben beschichtet wurden, anstatt dass die leitfähige Beschichtung nach der Herstellung aufgedruckt wird. Es ist zu dick, um durch die Oberfläche zu drucken (wie im vorherigen Test), da sich das Filament nicht auf die gleiche Weise verbinden würde wie durch die Löcher im Powernet.

Wir stellen den Makerbot so ein, dass er direkt auf den Stoff druckt. was Sie oben sehen, ist der erste Testdruck auf diesem Material.

Viele verschiedene Leute haben 3D-Druck auf Stoff getestet, und es scheint sich je nach Art des Drucks, den verwendeten Materialien und Maschinen zu unterscheiden. Bei den meisten Erfolgen scheint es sich um Netze zu handeln, da das Gewebe locker ist und das Filament durch das Gewebe sinken kann, um eine Verbindung herzustellen.

Einige Leute senken die Düse des Druckers. Dies schlägt den Extruder in das Gewebe ein und zwingt Filament in die Fasern, kann aber das Material ziehen. Eine andere Möglichkeit besteht darin, den Startpunkt des Extruders anzuheben, um den Druck zu starten, d. h. Sie schneiden den Druck so auf, dass er knapp über der Dicke des Stoffes beginnt. Ich kann mir vorstellen, dass dies gut funktionieren würde, wenn Ihr Stoff dick wäre. Da unsere recht dünn und flach sind, haben wir mit den Standardeinstellungen direkt auf das Material gedruckt, nur die Flöße und alle Unterstützungen ausgeschaltet.

Es hat wunderbar funktioniert! Dies kann auf verschiedene Faktoren zurückzuführen sein:- die Oberfläche dieses speziellen Stoffes war ideal für die Haftung des Drucks- der Extruder hatte zu diesem Zeitpunkt zufällig die perfekte Temperatur (dieses Filament kann sehr inkonsistent sein)- die Götter des 3D-Drucks waren gut gelaunt und wir hatten super Glück

Das bedarf natürlich weiterer Tests.

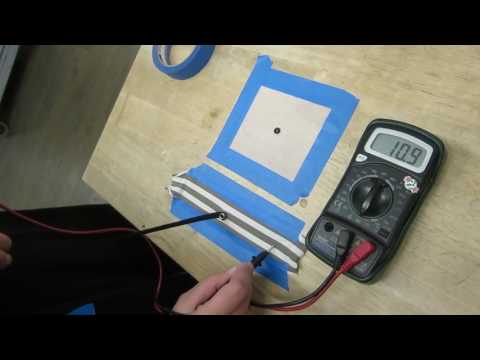

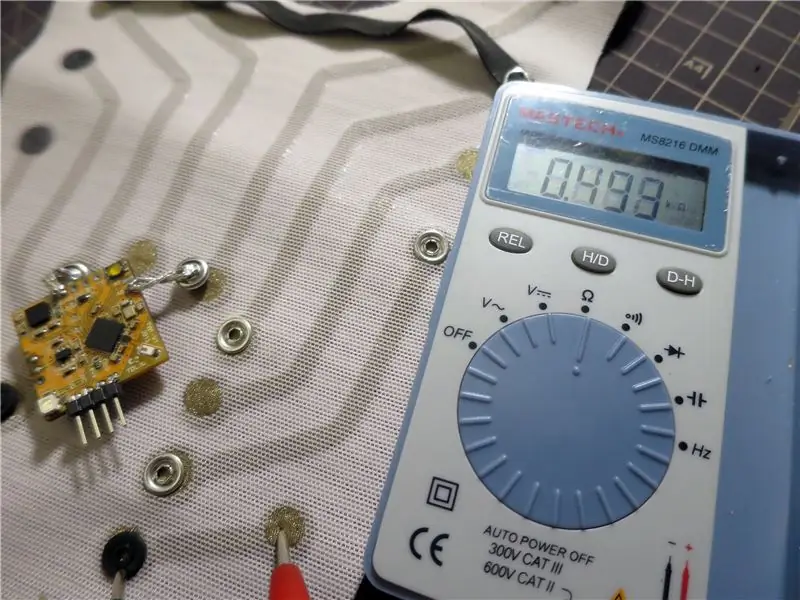

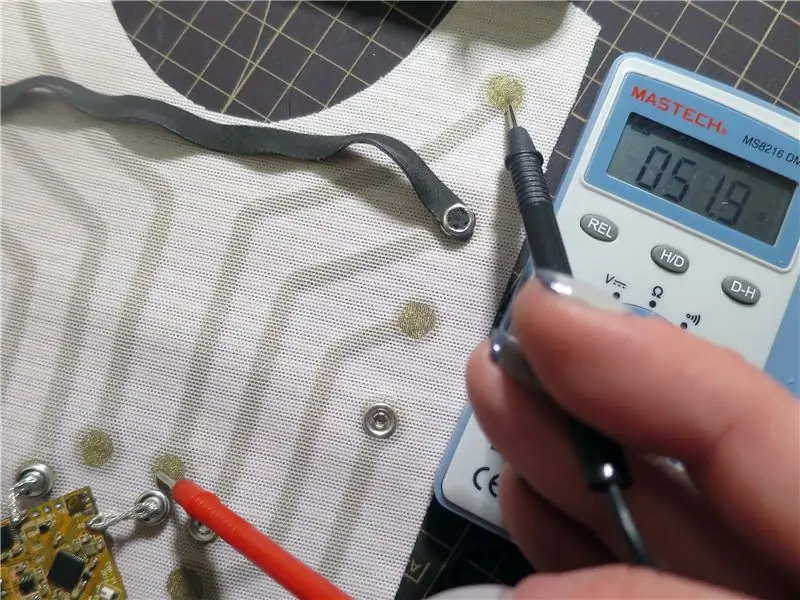

Schritt 4: Leitfähigkeit testen

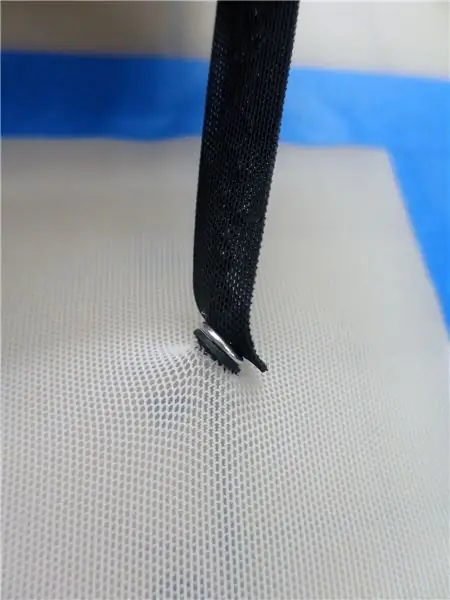

Bei diesem Test wurde ein dehnbarer eTextile-Verbinder aus leitfähigem Karl Grimm-Faden verwendet. Im Inneren des schwarzen Steckers befindet sich ein Zickzack aus leitfähigem Faden, der durch Stoffschichten auf beiden Seiten isoliert ist. Jedes Ende hat einen männlichen Snapet. Alle diese Materialien haben einen relativ geringen Widerstand.

Der Widerstand über den 30-cm-Stecker, durch den Druckknopf und über etwa 8 cm leitfähigem Gewebe scheint etwa 10 Ohm zu betragen. Dies war überraschend und schien auch bei Dehnung ziemlich stabil zu bleiben. Ich bin mir nicht sicher, ob dies eine genaue und wiederholbare Messung ist!

Schritt 5: Drucken auf verschiedenen Oberflächen

Als nächstes beschloss ich, auf einem Dremel zu drucken. Dies liegt hauptsächlich daran, dass der Makerbot einen Zischton hatte, aber Abwechslung ist immer gut. Auch hier wurden die Drucktemperatur und der Extruder auf 220°. eingestellt

Ich habe an verklebten, isolierten, dehnbaren Leiterbahnen für eTextiles gearbeitet. Diese Stoffe verwenden gebondete Textilschichten mit Bemis SewFree Fusing, einem superfeinen Heißklebefilm. Dies bedeutet, dass die Stoffproben dicker waren als bei den vorherigen Tests. Die Leiterbahnen sind im Powernet-Gewebe isoliert und haben nur die Enden als runde Pads freigelegt.

Als ich die Datei zum ersten Mal mit den Standardeinstellungen druckte, schlug sie in die Oberfläche des Stoffes ein und verzerrte den Druck. Das Ergebnis seht ihr im ersten Bild. Der Schnappschuss hat diesmal nicht funktioniert.

Jonathon hat mir gezeigt, wie man die Datei in Cura aufschneidet und die Startposition des Extruders um 0,4 mm anhebt.

Für den nächsten Test habe ich auch eine Schicht SewFree Bonding auf die Oberfläche aufgetragen, auf die ich drucken wollte. Dies war, um zu sehen, ob dies einen Unterschied machte, wie der Druck haftete.

Es hat anfangs sehr gut funktioniert, wie Sie im letzten Bild sehen können. Leider hat sich der Druckknopf nach ein paar Druckknöpfen vom Stoff gelöst und ist abgefallen.

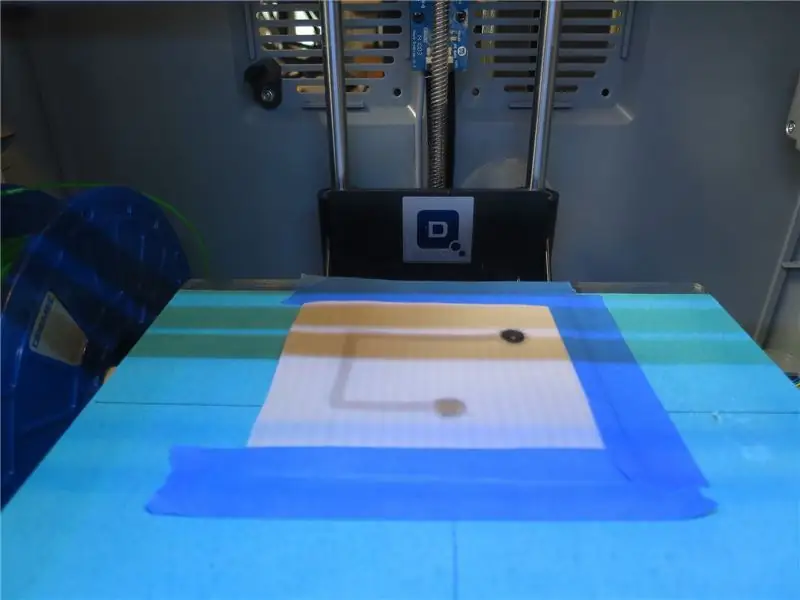

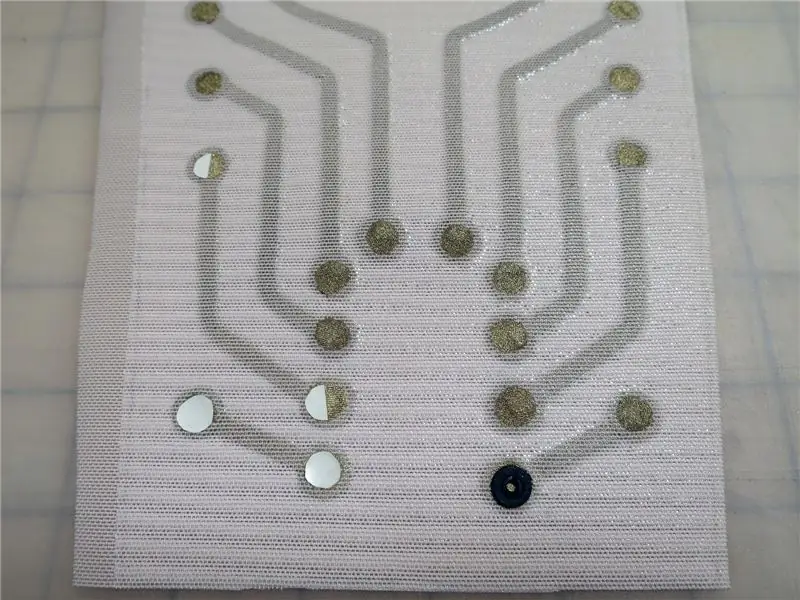

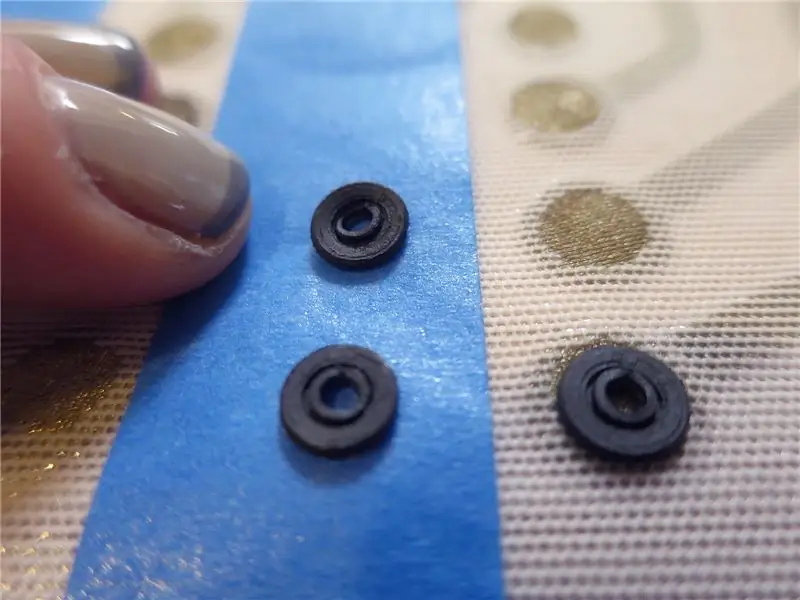

Schritt 6: Mehrfachdrucktest

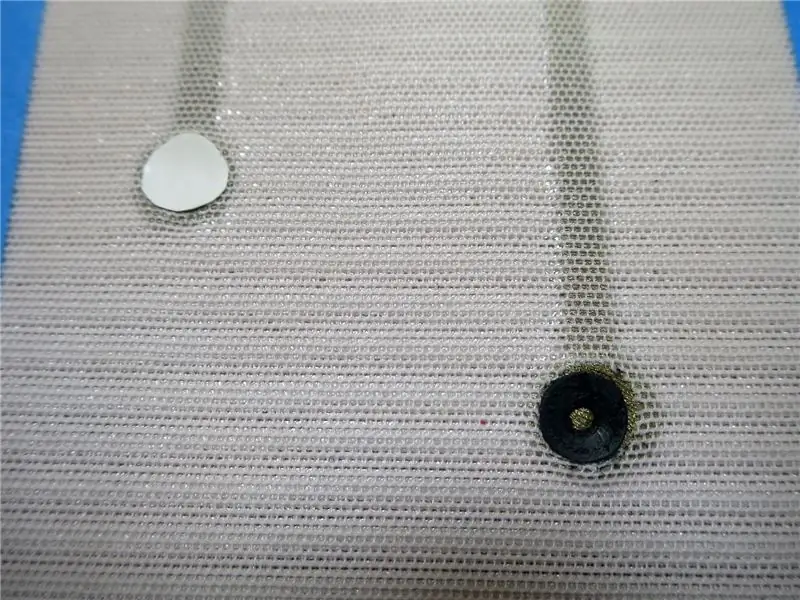

Als nächstes versuchte ich, mehrere Druckknöpfe zu drucken, um zu sehen, wie Strom durch zwei Druckknöpfe an beiden Enden einer Leiterbahn floss. Da ich beim vorherigen Test nur einen funktionierenden Snap hatte, konnte ich es nicht überprüfen. Vielleicht war der Druck, den Lara zuvor gemacht hatte, ein Zufall. Ich habe ein schnelles Panel erstellt, um mehrere Drucke auszuprobieren.

Da dies ein Test war, entschied ich mich, jeden Druckknopf einzeln zu drucken, anstatt zu versuchen, mehrere Druckknöpfe auf ein Stück Stoff zu drucken.

Drei Gründe: 1. Ich wollte keine Zeit in die Erstellung einer Layoutdatei investieren, da die Stoffschaltung, auf die ich druckte, ungenau hergestellt wurde2. Die Drucke scheitern oft 3. Ich wollte nicht, dass Schurken-Filament über den Stoff schleift

Ich habe jeden Snap bis zu einem zentralen Punkt ausgerichtet und nacheinander gedruckt. Jeder kam perfekt heraus.

Ich habe einige der leitfähigen Pads mit SewFree-Sicherung versehen. Sie können dies in den Bildern als weiße Kreise und Halbkreise sehen. Dies ist die Papierunterlage, die abgezogen wird. Ich habe es angelassen, damit es auf den Bildern besser zu sehen ist. Ich dachte, es wäre gut zu sehen, wie sich die Verschmelzung auf die Haftung auf demselben Druck auswirkt. Sie sind alle ziemlich ähnlich geworden. Die meisten blieben stecken und einige fielen ab. Ich bin mir nicht sicher warum, aber ich gehe davon aus, dass es an winzigen Unterschieden in der Dicke der Stoffschichtung liegt. Sie wurden alle in schneller Folge auf demselben Drucker mit denselben Einstellungen gedruckt.

der Widerstand über eine 15 cm lange Leiterbahn durch zwei Widerstandsschnapper betrug etwa 50 Ohm. Dies wurde sofort nach dem Drucken durchgeführt und schien super leitfähig zu sein, daher brauchten wir mehr Tests.

Schritt 7: Widerstand lesen

Die Messwerte, die ich den Schnappschüssen entnommen habe, schienen sehr unterschiedlich zu sein. Auch dies hat sich im Laufe der Zeit geändert.

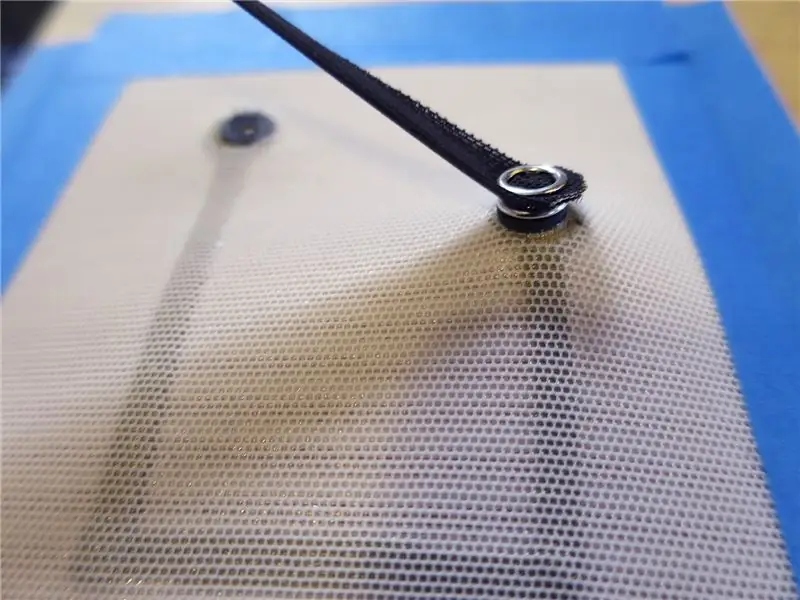

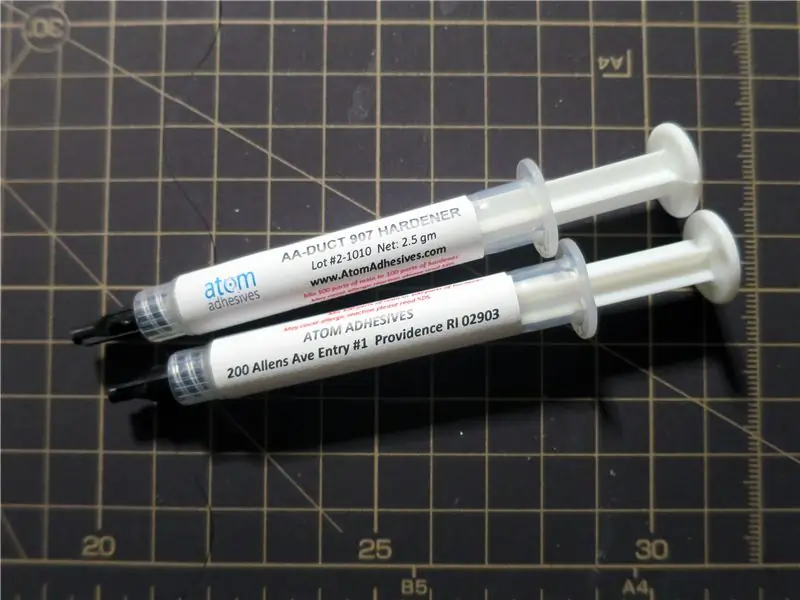

Schritt 8: Snaps mit leitfähigem Epoxid wieder anbringen

Einige der Druckknöpfe sind nach kurzer Benutzung abgefallen. Sie hafteten nicht so gut auf dem fest verklebten Material wie bei den früheren Tests.

An dieser Stelle lohnt es sich, eine andere Möglichkeit zu prüfen: können die Druckknöpfe bedruckt und anschließend auf den Stoff geklebt werden.

Es kann sein, dass Druckknöpfe auf bestimmte Stoffe gedruckt werden können, aber auf andere geklebt werden müssen. Dies könnte immer noch eine praktikable Option sein.

Ich habe leitfähiges Epoxid verwendet und zwei der Schnappverschlüsse wieder angeklebt, um zu sehen, ob der Kleber eine Verbindung herstellen und zuverlässig leiten kann.

Leider haftete dieser nicht gut auf dem Stoff. Das Epoxid ist ziemlich kalkhaltig und mag den dichten Kunststoff nicht. Obwohl der Kleber eine kleine Menge Strom fließen ließ, fielen die Schnapper nach einem Schnappen ab.

Schritt 9: Fazit und nächste Schritte

Dieses Snap-Design funktionierte für einen ersten Test wirklich gut. Es rastet sicher ein, kann wenig Strom leiten und ist ein guter Proof of Concept.

Leider ergaben sie keine konstante Leitfähigkeit. Einige waren in Ordnung und andere funktionierten überhaupt nicht. Es scheint, dass die Verwendung von dicht gewebtem Stoff ein Problem ist, daher funktioniert dies bei meinen gebundenen Stoffen nicht so gut. Eine offenere Webart wie das Trikot und insbesondere das Powernet zu verwenden, scheint die beste Option zu sein. Das Problem dabei ist, dass die Leitfähigkeit für Etextilien umso schlechter ist, je weniger dicht ein Stoff ist.

Es gibt einige praktische Probleme mit der PLA. Es neigt dazu, sich zu verformen und zu schrumpfen. Einige der Druckknöpfe funktionierten sofort, einige brauchten ein paar anfängliche Zwangsverschlüsse, bevor sie sich erfüllen, was den Druck scheinbar ein wenig streckte. Einige schienen zu klein, um überhaupt zu schnappen.. Es war alles ein wenig inkonsistent.

Ich habe auch gelesen, dass sich die Leitfähigkeit dieser Materialien mit der Zeit ändern kann. In diesem Fall würde ich sagen, dass der Druck des Einrastens selbst dies beeinflussen kann. Auch Strom durch den Druckknopf kann den Widerstand dauerhaft erhöhen. Dies wird auf jeden Fall weitere Tests erfordern.

Eine ziemlich gute Übersicht über Black Magic 3D-Filamente gibt es hier

Ich möchte diese Snap-Idee in einem Handschuhdesign verwenden. Ich möchte einen Weg finden, abnehmbare Anschlüsse für Dehnungssensoren herzustellen. Die Idee wäre, dass diese Snap-Datei direkt in einen 3D-gedruckten Sensor integriert werden kann, um ihn mit einer Schaltung zu verbinden.

Im Rückblick fand ich diesen Prozess interessant und informativ. Es ist nicht stabil genug, um konsistente messbare Ergebnisse zu erzielen, und ich möchte es in kontrollierteren Experimenten weiter untersuchen.

Wenn Sie einen dieser Drucke ausprobieren, hinterlassen Sie bitte einen Kommentar!

Empfohlen:

Löten von oberflächenmontierbaren Komponenten - Lötgrundlagen: 9 Schritte (mit Bildern)

Löten von oberflächenmontierbaren Komponenten | Lötgrundlagen: Bisher habe ich in meiner Lötgrundlagen-Serie genug Grundlagen zum Löten besprochen, damit Sie mit dem Üben beginnen können. In diesem Instructable, was ich besprechen werde, ist etwas fortgeschrittener, aber es sind einige der Grundlagen zum Löten von Surface Mount Compo

Durchlöten von Komponenten - Lötgrundlagen: 8 Schritte (mit Bildern)

Löten von Durchgangslochkomponenten | Lötgrundlagen: In diesem Instructable werde ich einige Grundlagen zum Löten von Durchgangslochkomponenten auf Leiterplatten diskutieren. Ich gehe davon aus, dass Sie bereits die ersten 2 Instructables für meine Lötgrundlagen-Serie ausgecheckt haben. Wenn Sie nicht in meinem In

Eine Modifikation des linkshändigen DSLR-Halters von Bertus52x11. (mit zusätzlichem Mundgriff): 4 Schritte

Eine Modifikation des linkshändigen DSLR-Halters von Bertus52x11. (mit Added Mouth Grip): Also heute früher hat bertus52x11 die klügste Idee gepostet. Richtet sich an Menschen, die nur ihren linken Arm benutzen können - dauerhaft oder vorübergehend. Seine ursprüngliche Idee war es, am Stativanschluss darunter einen Daumenhaken anzubringen, mit dem die Kamera gehalten werden kann

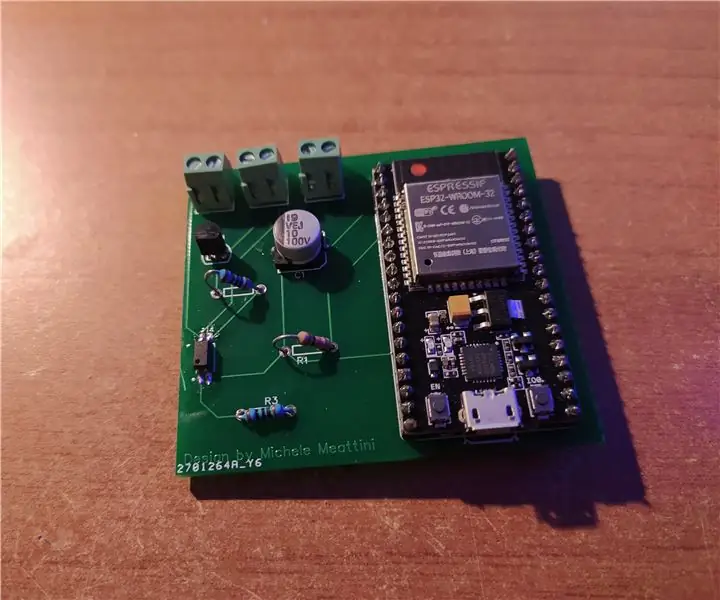

So erstellen Sie einen Smart Pot mit NodeMCU, der von der App gesteuert wird – wikiHow

So erstellen Sie einen Smart Pot mit NodeMCU, der von einer App gesteuert wird: In dieser Anleitung bauen wir einen Smart Pot, der von einem ESP32 und einer Anwendung für Smartphones (iOS und Android) gesteuert wird. Wir verwenden NodeMCU (ESP32) für die Konnektivität und die Blynk-Bibliothek für das Cloud-IoT und die Anwendung auf dem Smartphone. Endlich haben wir

MyPhotometrics - Gandalf: Leistungsmessgerät Zur Messung Von Lasern Im Sichtbaren Bereich Auf Basis Von "Sauron": 8 Schritte

MyPhotometrics - Gandalf: Leistungsmessgerät Zur Messung Von Lasern Im Sichtbaren Bereich Auf Basis Von "Sauron": Dieses Werk ist lizenziert unter einer Creative Commons Namensnennung - Weitergabe unter gleichen Bedingungen 4.0 International Lizenz. Eine für Menschen lesbare Zusammenfassung dieser Lizenz findet sich hier.Was ist Gandalf?Gandalf ist eine Stand-A