Inhaltsverzeichnis:

- Schritt 1: Stückliste

- Schritt 2: STL-Druckdateien

- Schritt 3: 3D-gedruckte Teile

- Schritt 4: Benötigte Werkzeuge

- Schritt 5: Vorbereitungen

- Schritt 6: Der Hauptrahmen

- Schritt 7: Stellen Sie sicher, dass die Druckgrößen korrekt sind, und setzen Sie den Wagen zusammen

- Schritt 8: Axel und Motor

- Schritt 9: Der Laser-/Motorhalter und die Riemen

- Schritt 10: Die Endschalter + Halter

- Schritt 11: Die Elektronik

- Schritt 12: Software

- Schritt 13: Kalibrieren

- Schritt 14: Fertig

- Schritt 15: Letzter Schritt

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:19.

- Zuletzt bearbeitet 2025-01-23 12:52.

Ein Wort vorab: Bei diesem Projekt kommt ein Laser mit großer Strahlungsleistung zum Einsatz. Dies kann für verschiedene Materialien, Ihre Haut und insbesondere Ihre Augen sehr schädlich sein. Seien Sie also beim Gebrauch dieser Maschine vorsichtig und versuchen Sie, jede direkte und reflektierte Laserstrahlung zu blockieren, um zu vermeiden, dass sie auf etwas außerhalb der Maschine trifft

Verwenden Sie eine für die Frequenz des verwendeten Lasers geeignete Schutzbrille

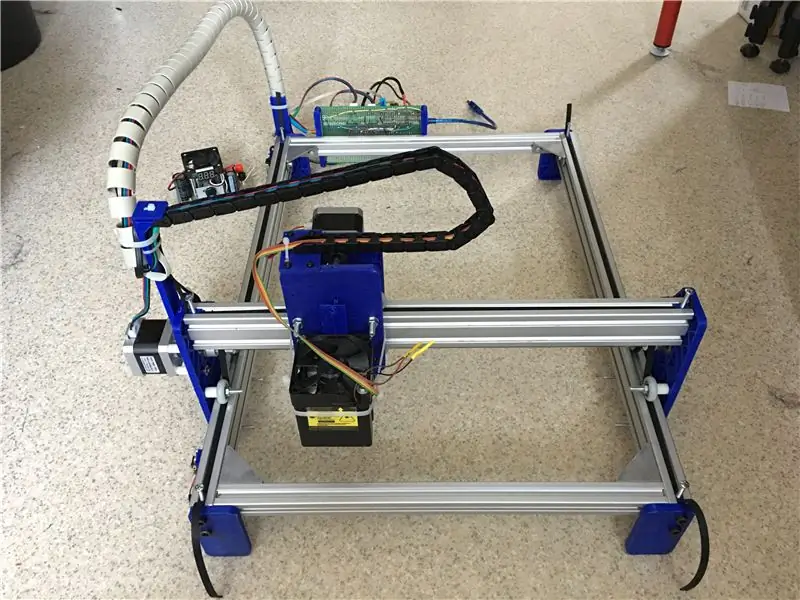

Vor einiger Zeit habe ich einen Mini-Lasergravierer gebaut, der auf zwei CD-Laufwerken basiert. Danach machte ich ein größeres basierend auf Dingen, die ich in meiner Werkstatt herumgelegt hatte (siehe mein "Quick, Dirty and Cheap Laser Engraver" instructable). Der kleine funktioniert gut, ist aber klein. Der größere ist größer, aber aufgrund des Spiels in den Teilen nicht so genau.

Aber jetzt besitze ich einen 3D-Drucker und habe beschlossen, einen von Grund auf neu zu machen, mit Teilen, die ich kaufe, und Teilen, die ich selbst designe und drucke. So tat ich.

Ich habe für die Teile ohne den Laser, den ich schon hatte, rund 190 Euro bezahlt.

Ja, es ist tue, dies ist wieder ein anweisbares für einen Lasergravierer. Aber ich denke, dass alle instructables, die Sie über ein Thema lesen können, viele Informationen und einen anderen Blickwinkel hinzufügen, der Ihnen bei der Entscheidung helfen kann, was zu tun ist.

Und wieder ist es wahr, für so viel Geld kann man einen kompletten Lasergravierer kaufen (wahrscheinlich einen kleineren), aber der Spaß am Selberbauen ist für mich unbezahlbar, ebenso wie das Wissen, wie alles zusammengebaut wird. Und außerdem hat es mir viel Spaß gemacht, herauszufinden, welche Dimensionen für die Designs (ich gebe zu: zur Inspiration habe ich ein bisschen im Internet nach Graveuren geschaut, die man als Bausatz kaufen kann) der Dinge, die man drucken kann, um es zu machen Arbeit. Dadurch versteht man das Ganze besser.

In diesem anweisbaren zeige ich Ihnen, was ich gekauft habe, was ich gedruckt habe und wie es zusammengestellt wird, um einen 38x29 cm (Gravur / Schnittgröße) Lasergravierer zu machen.

Ich habe alle bedruckbaren Teile mit meinem Davinci pro 3-in-1-Drucker gedruckt: die blauen Teile mit PLA und die weißen Dinger (die Distanzbusse) mit ABS.

Druckereinstellungen PLA:

- 210 Grad Celsius

- kein beheiztes Bett

- 0,25 mm Schichten

- Schalendicke (normale, obere und untere Oberfläche) 4 Schichten

- 80% Füllung (außer die "Gürtelhalterplatten" drucken diese mit 100% Füllung)

- alle Geschwindigkeiten bei 30 mm/s (außer Nichtdruck- und Einzugsgeschwindigkeit bei 60 mm/s und der unteren Schicht bei 20 mm/s)

- Krempe 5 mm

- keine Stützen

- Extrusionsverhältnis 100%

Druckereinstellungen ABS:

normale ABS-Einstellungen mit 100% Füllung

Bitte bedenken Sie, dass Englisch nicht meine Muttersprache ist und ich mich im Voraus für Grammatik- und Rechtschreibfehler entschuldige.

Schritt 1: Stückliste

Dies ist die Liste der Dinge, die ich gekauft habe:

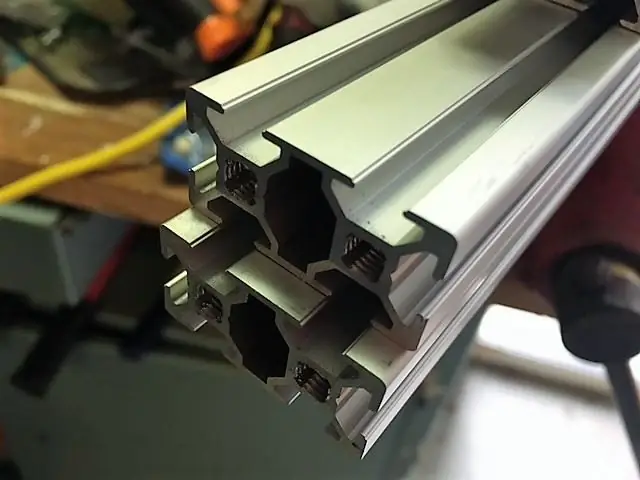

- 1x Aluminiumprofil 2020 Profile, Länge 1 m

- 2x Aluminiumprofil 2040 Strangpressprofile, Länge 1 m

- 1x Achse 8mm Durchmesser, Länge ca. 44cm

- 4x Alu-Eckverbindungen mit entsprechenden Muttern und Schrauben

- 1x Charge Gleitmuttern (wo ich sie kaufe, sind die Chargen 20 Stück. Sie verwenden nicht alle)

- 12x Nylonräder 23 mm (Innenmaß 5 mm) speziell für die verwendeten Profile

- 1 Kugellager, 22 mm außen, 8 mm innen

- 2x GT2 Riemenscheibe, 8mm Loch, für 6 mm breiten Riemen (20 Zähne)

- 1x GT2 Riemenscheibe, 5mm Loch, für 6 mm breiten Riemen (20 Zähne)

- 1x flexibler Achskoppler 5 mm - 8 mm

- 2 Meter GT2 Zahnriemen 6mm

- 2x NEMA17 Schrittmotoren (1,8 Grad/Schritt, 4,0 kg/cm) 42BYGHW609L20P1X2 oder ähnlich

- 2x Schrittmotorkabel, 1 m (bei Verwendung von Kabelführungen benötigen Sie längere Kabel)

- 4x Endschalter, Lochabstand 10 mm (die aufgedruckte Montageplatte ist für diesen Abstand)

- 1x Aduino-Nano

- 2x StepStick DRV8825 Schritttreiber mit Kühlkörper

- 12x M6 x 30 mm Schrauben

- 8x M5 x 30 mm Schrauben, Muttern und Unterlegscheiben

- 4x M5 x 55 mm Schrauben, Muttern und Unterlegscheiben

- 4x m3 x n mm (wobei n der Wert in Abhängigkeit von der Tiefe der m3 Löcher in den Motoren und der 7 mm Plattendicke + der Länge der Fernbusse ist)

- 4x m3 x n mm (wobei n der Wert in Abhängigkeit von der Tiefe der m3 Löcher in den Motoren und der 7 mm Plattendicke ist)

- einige M4-Schrauben für die Riemenhalter und die Endschalter-Montageplatte

zusätzlich benötigt:

- 1x Kondensator 100uF

- 1x Widerstand 220 Ohm

- 1x LED

- 1x Taster (Motorfreigabeschalter)

- 1x passendes Steckbrett

- 1x 12 V Netzteil oder ein Adapter, der genügend Ampere liefert.

- 1x TTL-fähiger Laser, vorzugsweise gleich oder mehr als 500 mW. Höhere Wattagen verkürzen die Gravurzeit recht gut! Ich benutze einen 2 W Laser und das tut gut.

Und wenn Sie mit dem Breadboarding fertig sind:

- 1x Prototyping Board / PCB Fiberglas (34x52 Löcher / 9x15cm) (Oder machen Sie eine geätzte PCB)

- 1x Klinkenstecker 2,1 x 5,5 mm Eingang (der Teil, der auf die Platine gelötet wird und der Adapterstecker hineingeht)

Dinge zum Drucken:

- LE3 Füße

- LE3 Prüfkaliber Mittelabstand Stützräder LE3

- LE3 Kugellager Kaliber 21,5 22 22,5 mm

- LE3 Fernbusse

- LE3-Motor und Gegenseite

- LE3 laser_motor halter

- LE3 Gürtelhalter 20x40 Rahmen

- LE3 Endschalter Montageplatte 20x40 Rahmen

- LE3 Kabelklemme 20x40 Rahmen

- *********************hinzugefügt am 11. Mai 2021************************ ******

- **** LE3-Motor und Gegenseite mit einstellbarem Achsabstand****

- ****

- **** Nachdem Sie den Abstand eingestellt haben, können Sie den Exzenterbolzenhalter mit fixieren

- **** zwei Parkerschrauben. Dafür gibt es zwei Löcher pro Seite.

- ****

- **** diese können "LE3-Motor und Gegenseite" ersetzen, die keinen einstellbaren Achsabstand haben!

- ****

- ***************************************************************************

und bei Bedarf:

LE3-Kabelhalterungen und Leiterplattenhalterung

Schritt 2: STL-Druckdateien

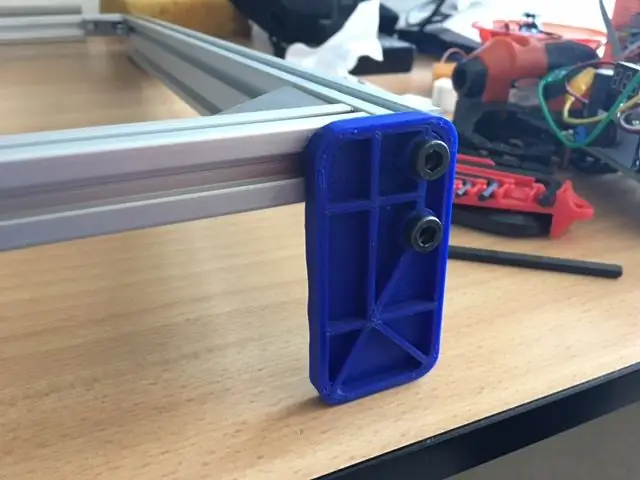

Schritt 3: 3D-gedruckte Teile

Das sind alle gedruckten Teile

Schritt 4: Benötigte Werkzeuge

Die meiste Hardware, die Sie benötigen, haben Sie wahrscheinlich in Ihrer Werkstatt herumliegen, wie zum Beispiel:

- Zangen

- Schraubendreher

- Lötkolben

- Tieraps

- Ein Gewindebohrer- und Matrizensatz

- Ein Bremssattel

Wirklich nicht viel mehr. Aber am wichtigsten ist der Besitz oder Zugang zu einem 3D-Drucker.

Schritt 5: Vorbereitungen

Schneiden Sie die Profile in folgenden Längen zu:

- das 2020er Profil: 2 Stück à 37 cm

- das 2040-Profil: 2 Stück à 55 cm und ein Stück à 42 cm.

Sie können die Profile mit einer Heckensäge sägen, aber wenn Sie Zugang zu einer industriellen Trimmersäge haben (wie ich), müssen Sie diese stattdessen verwenden. Die Ergebnisse sind viel besser.

Jetzt haben Sie 5 Stück Rahmen. Siehe Bild. 1

Als nächstes müssen Sie das M6-Gewinde in alle 2040-Profile klopfen. Siehe Bild. 2

Dies sind eigentlich die einzigen Vorbereitungen, die Sie treffen müssen.

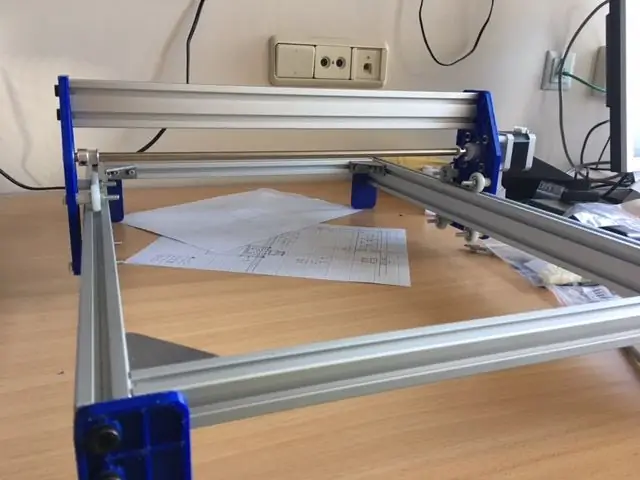

Schritt 6: Der Hauptrahmen

Der Zusammenbau des Hauptrahmens ist einfach und unkompliziert (Abb. 1 und 2). Wenn Sie fertig sind, bekommen Sie eine gute Vorstellung von der Größe.

Danach drucken Sie die Füße, "LE3 Feet" (Abb. 3), bohren die Löcher 6 mm und schrauben sie mit 8 m6 Schrauben am Rahmen fest.

Wie ihr seht habe ich die Teile nicht komplett massiv gedruckt sondern an einer Seite hohl. Dies spart viel Filament und Druckzeit und ist sehr stark! Die glatte Seite nach innen oder außen (Abb. 4) macht keinen Unterschied in Bezug auf die Stabilität, es ist eine kosmetische Wahl.

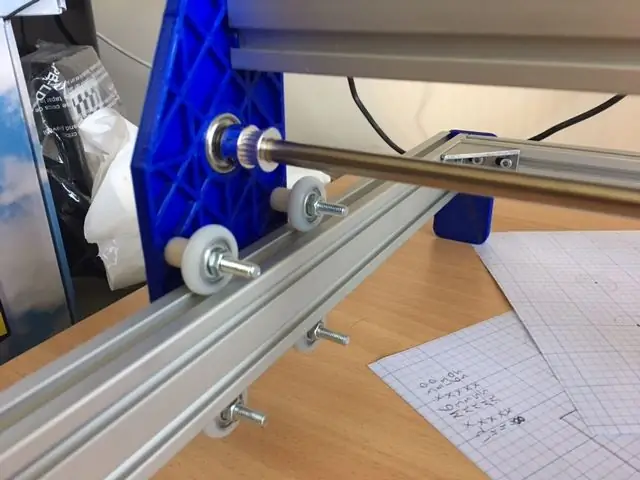

Schritt 7: Stellen Sie sicher, dass die Druckgrößen korrekt sind, und setzen Sie den Wagen zusammen

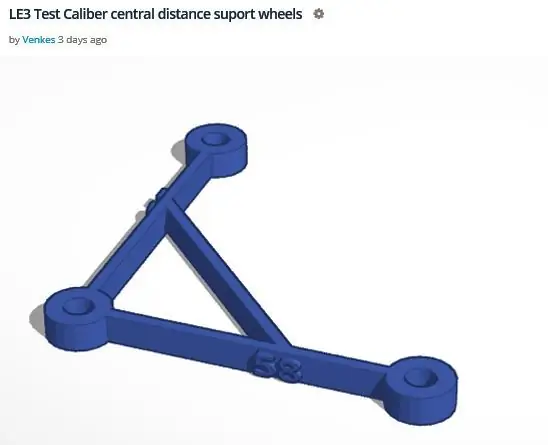

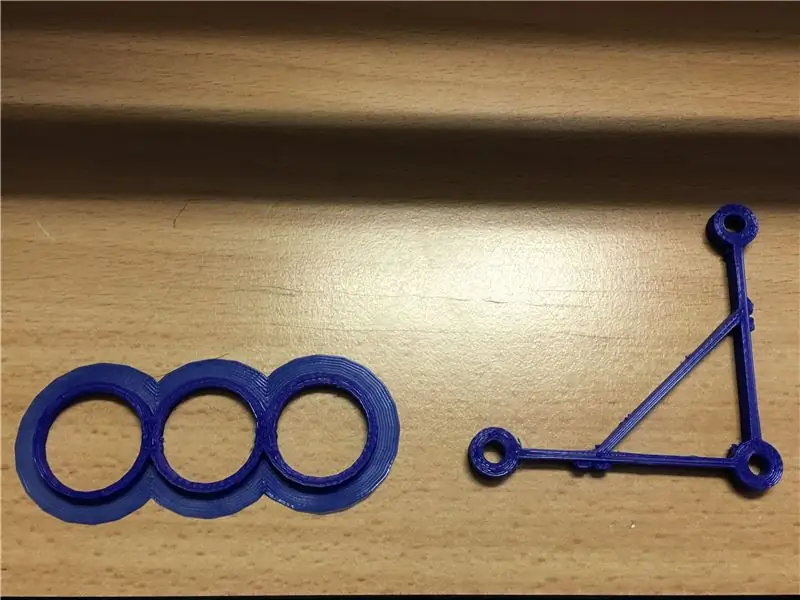

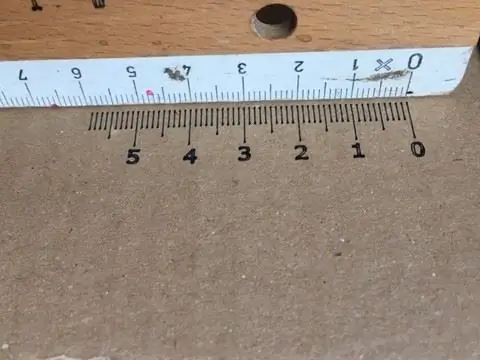

Es ist wichtig herauszufinden, wie genau der Drucker druckt. Dazu habe ich einige Testkaliber angefertigt:

also was ist zu tun:

- Drucken Sie die " LE3 Distanzbusse " (weiß auf Bild 2)

- Drucken Sie die " LE3 Test Caliber Mitteldistanz Stützräder " und das " LE3 Kugellager Kaliber"

- Bohren Sie die Löcher für die Radachsen (5mm Schrauben) mit einem 5 mm Bohrer

- links auf Bild. 1 ist das Testkaliber, um zu bestimmen, wie groß das Loch für das Kugellager gedruckt werden muss, damit es fest sitzt. Es gibt drei verschiedene Größen: 21,5, 22 und 22,5 mm. Dies sind die Werte, die im Druckdesign angegeben werden. Das Loch, in das das Lager am besten passt (man muss etwas Kraft aufwenden, um es einzusetzen), ist das, was Sie brauchen.

- Rechts sehen Sie das Kaliber zum Testen des Abstands zwischen den Führungsrädern. Es ist wichtig, dass zwischen dem 2040-Rahmen und den Laufrädern kein Spiel vorhanden ist. Das können Sie mit diesem Kaliber herausfinden. Einfach drei Räder mit 5mm Schrauben und den Spacern darauf schrauben und ausprobieren, in welchem Abstand (58 oder 59 mm) sich der Rahmen mit etwas Widerstand durch die Räder bewegt.

Notiz:

bei den Printdesigns habe ich 22,5 mm für das Kugellagerloch und 58 mm Abstand zwischen den Rädern verwendet. Das funktioniert bei mir perfekt. Wenn diese Werte für Sie nicht funktionieren, müssen Sie das Design basteln.

Nachdem Sie die richtigen Größen herausgefunden und den "LE3-Motor und die gegenüberliegende Seite" gedruckt haben, bohren Sie zuerst die Löcher auf beiden Platten.

Bauen Sie den Schlitten zusammen (Abb. 2).

Sie benötigen den 2040 Rahmen, 42 cm lang und die Motor- und Lagerplatten, 4 m6 Schrauben, 8 m5 Schrauben und Muttern.

- Bohren Sie die Löcher: 3mm für die Motorlöcher, 5mm für die Radachsenlöcher, 6mm für die Löcher zur Befestigung der Platte am Profil

- schrauben Sie die beiden oberen Räder auf eine der Platten (verwenden Sie 5mm Unterlegscheiben zwischen den Bussen und den Rädern, die Räder müssen sich frei drehen!)

- Wenn Sie diese Räder auf dem Rahmen abstützen, montieren Sie auch die unteren beiden Räder

- mit der anderen Seite genauso verfahren (auf Bild 2 ist die Motorplatte vorne und die Lagerplatte hinten)

- mit 4 m6 Schrauben den 2040 Rahmen zwischen den Platten verschrauben

Jetzt können Sie den Wagen bewegen. Es ist in Ordnung, wenn Sie einen Widerstand spüren, es sagt Ihnen, dass es kein Spiel gibt. Dafür sind die Motoren stark genug.

Diese Baugruppe ist in der Tat eine allgemeine Methode zum Zusammenbauen des Rests dieser Maschine. Von nun an werde ich daher weniger erweitert und werde nur auf wichtige Dinge hinweisen. Bilder sagen auch viel.

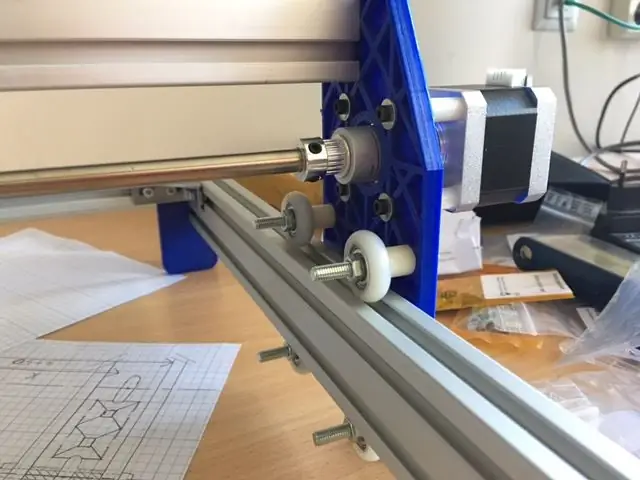

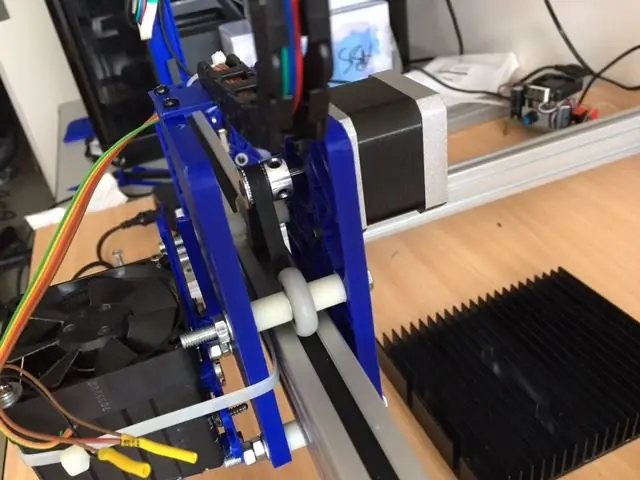

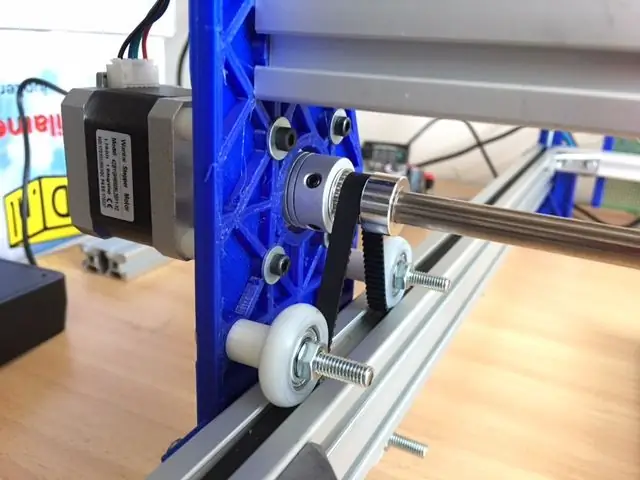

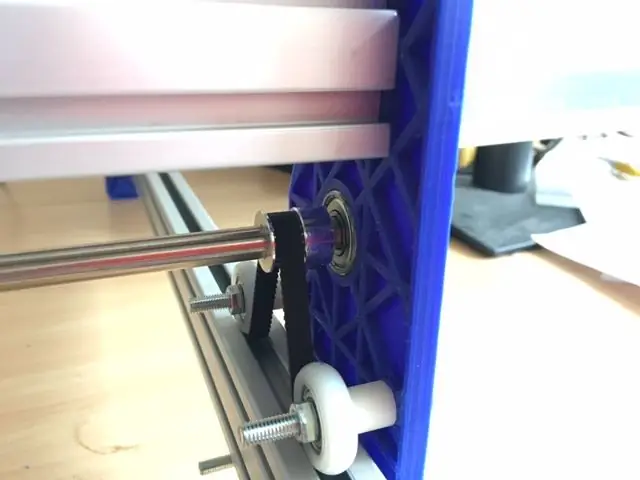

Schritt 8: Axel und Motor

- Verwenden Sie die 4 Langstreckenbusse, um den Motor auf der Platte zu verschrauben (Sie müssen die richtige Länge für die Schrauben herausfinden, es hängt davon ab, wie tief die Löcher im Motor sind)

- Setzen Sie das Lager ein

- schieben Sie die 8mm Achse durch das Lager und setzen Sie gleichzeitig die 8mm Riemenscheiben und die 5mm-8mm flexible Achskupplung auf die Achse

- Befestigen Sie alles so, dass die Zähne der Riemenscheibe genau über dem Schlitz des Rahmens liegen

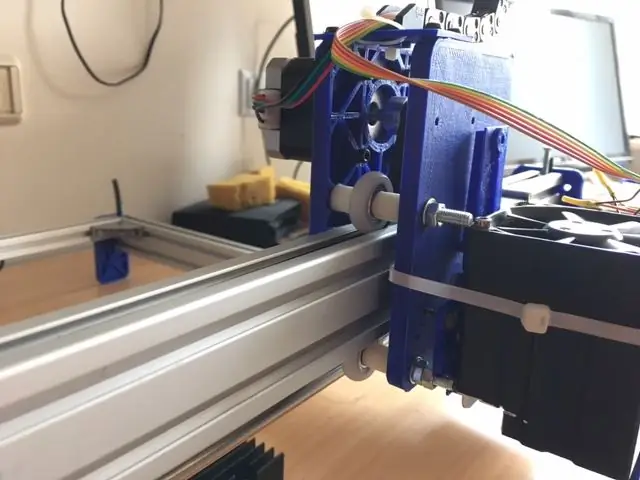

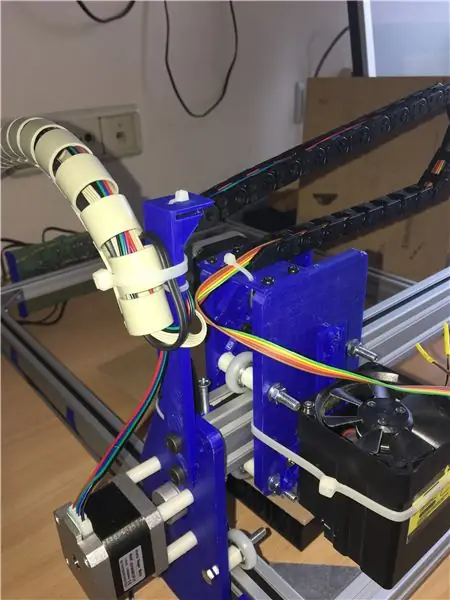

Schritt 9: Der Laser-/Motorhalter und die Riemen

Der Laser-/Motorhalter:

- Drucken " LE3 laser_motor halter"

- Drucken " LE3 Gürtelhalter 20x40 Rahmen"

- Bohren Sie die Gürtelhalter auf 3,2 mm auf und klopfen Sie 4 mm Gewinde in die Löcher

- Bohren Sie die Löcher des Laser-/Motorhalters auf die entsprechenden Durchmesser. Die zusätzlichen Löcher auf der Laserseite dienen der Montage einer universellen Lasermontageplatte, die ich noch nicht entworfen habe.

- Montage des Laser-/Motorhalters komplett

- vorübergehend das Profil des Wagens 2040 wegnehmen

- Schieben Sie das Profil durch die Räder. Es ist in Ordnung, wenn Sie ziemlich stark drücken müssen, um die Profilmulde zu setzen. Wenn ich meinen Rahmen auch bei montiertem Motor senkrecht zum Boden halte, bewegt die Schwerkraft den Laser-/Motorhalter nicht.

- auf beiden Seiten einen Gürtelhalter anbringen

- Setzen Sie das Profil mit dem Laser-/Motorhalter wieder zurück.

Auf Bild. 1 können Sie sehen, wie es zusammengesetzt ist (das Bild wurde in einem späteren Stadium aufgenommen. Ich hatte zuvor vergessen, eines zu machen). Vergessen Sie nicht die Unterlegscheiben zwischen den Bussen und den Rädern! Bitte beachten Sie den Laser nicht, dies ist nur eine Testmontage.

Die Gürtel. Zuerst die im Laserhalter:

- Führen Sie den Riemen wie auf dem Bild unter die Räder und über die Riemenscheibe. 2

- Führen Sie den Gürtel auf beiden Seiten unter die Gürtelhalter (achten Sie auf genügend Gürtellänge, damit Sie auf beiden Seiten ein Stück Gürtel greifen können)

- auf einer Seite den Gurthalter so weit wie möglich zur Seite schieben und den Bolzen anziehen (es ist nicht nötig ihn sehr fest zu ziehen)

- Jetzt auf der anderen Seite das gleiche machen und gleichzeitig am Riemen ziehen, so dass eine vernünftige Spannung zwischen Riemenscheibe und Rädern besteht

Für die beiden Gurte des Schlittens (Abb. 3 und 4) verfahren Sie genauso, jedoch mit dem Unterschied, dass Sie nur einen Fuß wegdrehen müssen (obere Schraube entfernen und unteren lösen) und zwei Gurthalter auf einen stecken Seite. Nun können Sie den anderen unter den Schlitten auf die andere Seite schieben. Achten Sie auch darauf, dass der Schlitten nach dem Spannen der beiden Riemen vollständig im rechten Winkel steht!

ps

Wenn Sie die Gürtelhalter schon früher bedrucken, können Sie diese vor der Montage in den Rahmen einsetzen

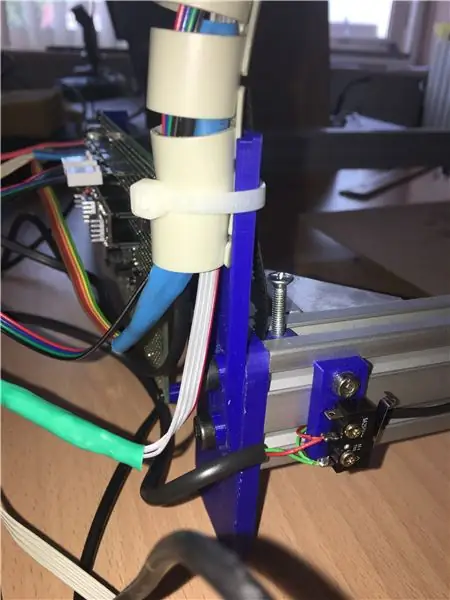

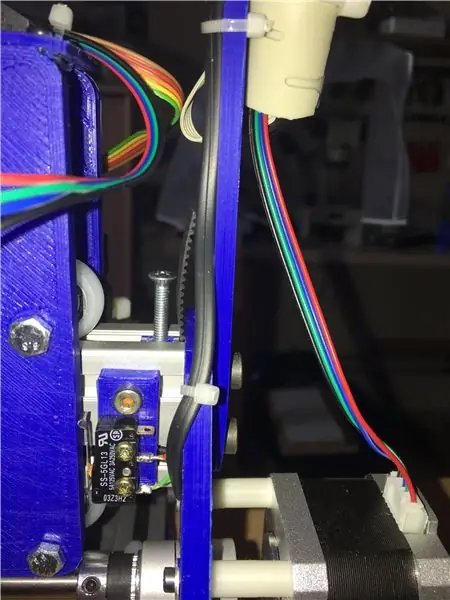

Schritt 10: Die Endschalter + Halter

Erster Druck:

- LE3 Endschalter Montageplatte 20x40 Rahmen

- LE3 Kabelclip 20x40 Rahmen

Auf Bild. 1 und 2 sehen Sie die montierten Endschalter am Hauptrahmen. Der Abstand zwischen ihnen beträgt ca. 45 cm (38 cm Gravurabstand + 7 cm Plattenbreite)

Auf Bild. 3 und 4 die Endschalter an der Traverse, Abstand: 36 cm (29 + 7). Prüfen Sie nach der Montage, ob die Schalter richtig sitzen (keine mechanischen Kollisionen).

Die ganze mechanische Arbeit ist jetzt so gut wie erledigt.

Sie können die Schalter bereits verdrahten und mit den Kabelklemmen die Drähte in den seitlichen Rahmenschlitzen sichern.

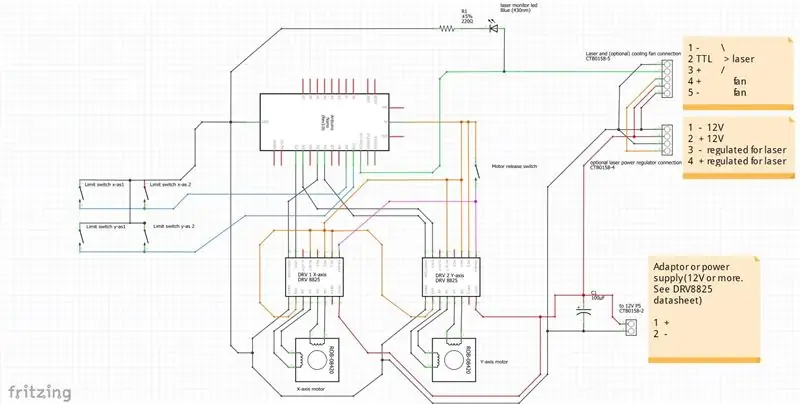

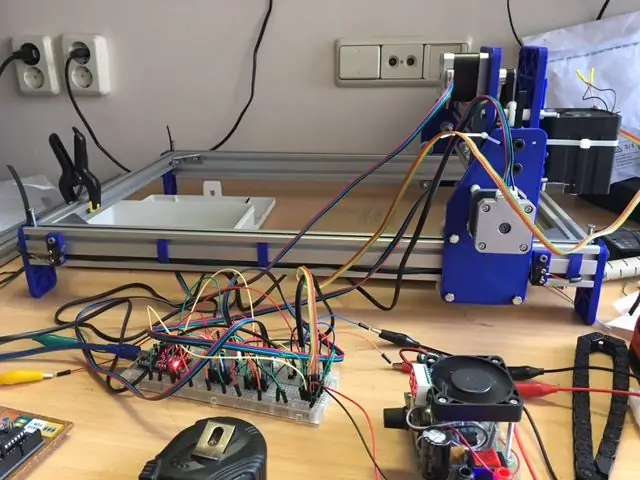

Schritt 11: Die Elektronik

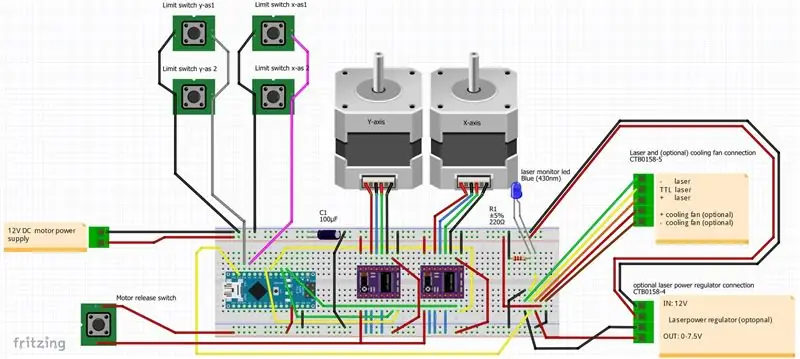

- Bild 1 zeigt schematisch die Verbindungen zwischen den Teilen

- Bild 2 wie die Steckbrettverbindungen sein sollten.

- Bild 3 und 6 das Steckbrett im echten Leben

- Bild 4 die Drahtseite des Prototyping-Boards, das ich gemacht habe

- Bild 5 die Teilseite. Beachten Sie alle Buchsenleistenanschlüsse für das Arduino, die Treiberplatinen und alle Kabelverbindungen. Diese Verbindungen machen Schalttafeln (wenn nötig) einfacher.

Ich habe Befestigungsbremsen für das 9x15 cm Prototyping Board entworfen, damit du das Board mit dem 2020er Profil verschrauben kannst. Diese Bremsen sind Bestandteil der Druckdatei "LE3 Kabelhalterungen und Leiterplattenhalterung" (Bild 7 und 8).

Auf jeder Treiberplatine befinden sich 3 Anschlüsse zur Steuerung der Schrittauflösung: M0, M1 und M2. Mit diesen Anschlüssen können Sie die Schrittauflösung bestimmen, je nachdem wie Sie diese an +5V anschließen. Dafür habe ich auf dem Prototyping Board Jumper-Linien für jede der 3 Linien der beiden Taucher gemacht. Sie sind in den gelben Kreisen auf dem Bild. 5.

Mit diesen Jumpern können Sie ganz einfach die Schrittauflösung einstellen:

M0 M1 M2 Auflösung

- niedrig niedrig niedrig Voll

- hoch niedrig niedrig halb

- niedrig hoch niedrig 1/4

- hoch hoch niedrig 1/8 (dies ist die Einstellung, die ich verwende und auf den Bildern eingezeichnet ist)

- niedrig niedrig hoch 1/16

- hoch hoch hoch 1/32

Dabei bedeutet high: an +5V angeschlossen (geschlossene Jumperleitung).

Sie werden diese Jumper nicht auf dem Steckbrett oder Schaltplan finden, aber Sie bekommen die Idee und können sie bei Bedarf selbst implementieren.

Sie können diese Jumper weglassen und die Schrittauflösung dauerhaft auf die gewünschte Schrittauflösung einstellen. Bis jetzt habe ich die Jumpereinstellungen nicht verändert: 1/8 Auflösung funktioniert einwandfrei!

Sie finden den Schalter auch nicht auf dem Bild. 5 (obere rechte Ecke). Mit diesem Schalter habe ich auf dem Arduino-Board Umschalter zwischen D12 und D11 implementiert, um den Laser zu steuern, resp. M03 und M04 (G-Code). Aber ich finde heraus, dass man mit den richtigen Programmen M03 nicht mehr verwenden muss, also habe ich es aus den Plänen gelassen. Stattdessen wird die TTL-Leitung direkt an D11 (M04) angeschlossen.

Ps.

Bitte beachten Sie, dass auf dem Schaltplan die beiden Stecker (5 Drähte und 4 Drähte) für mich notwendig waren, da ich mein Lasersystem mit einem separaten Lüfter selbst gebaut hatte. Aber wenn Sie ein Lasermodul haben und die Leistung des Lasers nicht regulieren möchten. Sie benötigen nur die 3 oberen Leitungen des 5-Leitungsanschlusses und der Strom sollte aus dem Netzteil kommen, das mit Ihrem Laser geliefert wird.

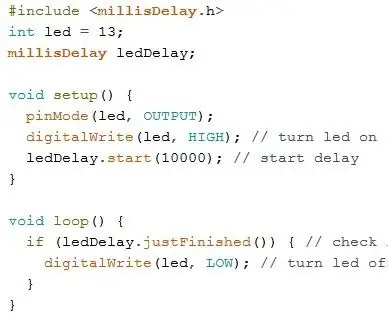

Schritt 12: Software

Verwendete Programme für die Zwecke dieses anweisbaren:

- GRBL, Version 1.1 (arduino-Bibliothek)

- LaserGRBL.exe, Programm zum Senden von geschnittenen Bildern oder Vektorgrafiken an Ihren Graveur/Cutter

- Inkscape, Vektor-Zeichenprogramm

- JTP Laser Tool V1.8, Plugin für Inkscape benötigt, um eine Gcode-Datei für LaserGRBL zu erstellen

- Notizblock++

Im Internet finden Sie zahlreiche Informationen zur Installation, zum Herunterladen und zur Verwendung dieser Programme.

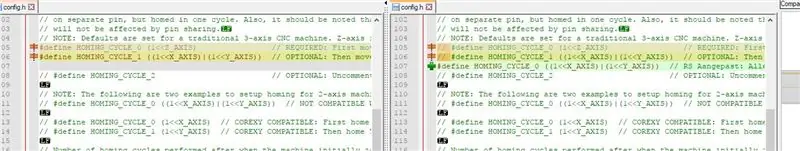

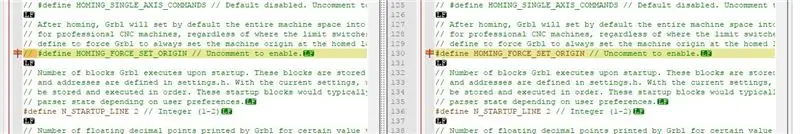

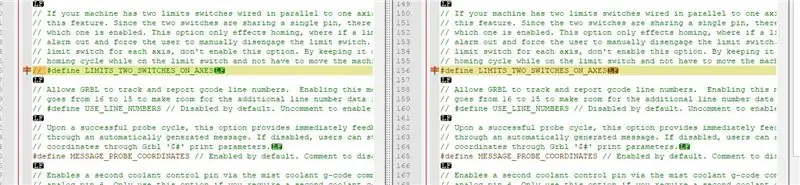

Als erstes müssen Sie die Datei config.h der GRBL-Bibliothek ändern:

- nach dem Download von GRBL v1.1 öffnen Sie config.h mit Notepad++ (Sie finden config.h im Verzeichnis GRBL)

- Finden Sie die Linien, die Sie auf dem Bild sehen. 1, 2 und 3 und ändern Sie sie entsprechend dem rechten Teil des Bildes (links auf den Bildern sehen Sie die Originallinien und rechts die geänderten)

- Speicher die Datei

Laden Sie nun die GRBL-Bibliothek in Ihren Arduino Nano-Controller:

- Verbinden Sie Ihr Arduino mit Ihrem PC

- Starten Sie Ihr Arduino-Programm

- Wähle Skizze

- Wählen Sie Bibliothek importieren

- Wählen Sie Bibliothek hinzufügen

- Gehen Sie zu Ihrem Verzeichnis, in dem sich GRBL befindet, und klicken Sie auf das GRBL-Verzeichnis (das Verzeichnis, in dem Sie die Datei config.h geändert haben) (nicht öffnen).

- klick öffnen

- Ignorieren Sie die nicht katalogisierte bla bla bla Nachricht und schließen Sie das Arduino-Programm

- Gehen Sie in das Verzeichnis …GRBL/examples/grblUpload und starten Sie grblUpload.ino

- Jetzt startet das Arduino-Programm und das Kompilieren beginnt. Wenn Sie fertig sind, ignorieren Sie die Meldung zu wenig Speicherplatz und schließen Sie das Arduino-Programm.

Auf dieser Stufe wird das Arduino-Board mit GRBL geladen und die Einstellungen für Homing und die Endschalter sind korrekt.

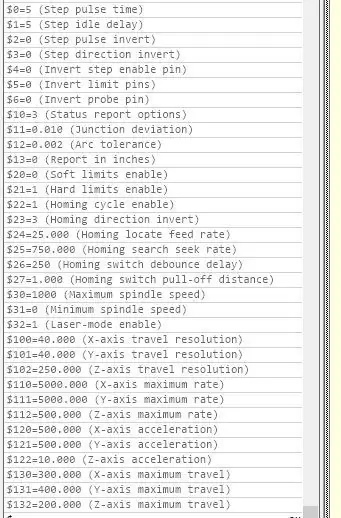

Jetzt müssen Sie GRBL auf dem Arduino-Board wissen lassen, welche Geschwindigkeiten, Abmessungen usw. erforderlich sind, um Ihren Graveur zum Laufen zu bringen.

- Verbinden Sie Ihr Arduino mit Ihrem PC

- Starten Sie laserGRBL.exe

- Klicken Sie auf die Schaltfläche Verbinden (rechts neben dem Feld Baudrate)

- Geben Sie $$ in das Sendebefehlsfeld (unter dem Fortschrittsfeld) ein und drücken Sie [Enter].

- Ändern Sie die Werte gemäß der Liste auf Bild. 4. Geben Sie einfach die zu ändernden Zeilen in das Sendebefehlsfeld (unter dem Fortschrittsfeld) ein. Zum Beispiel: Geben Sie $100=40 ein [Enter]

- Wiederholen Sie dies für die gesamte Zeile, die geändert werden soll.

- Danach können Sie $$ erneut eingeben, um zu sehen, ob alle Chancen richtig sind

Während Sie den Testlauf durchführen, siehe unten, müssen Sie auch die Amperezahl anpassen, die an die Motoren geht. Sie können dazu den kleinen Trimmer auf beiden Stepstick-Boards drehen, aber trennen Sie das Board vorher vom Strom. Laden Sie das Stepstick-Datenblatt herunter und lesen Sie es! Stellen Sie die Trimmer Schritt für Schritt ein, bis die Motoren reibungslos laufen und keinen Schritt verlieren. Die Trimmer auf meinen Boards sind ca. 3/4 nach rechts gedreht.

Jetzt können Sie den Gravierer testen, um zu sehen, ob alle Bewegungen in Ordnung sind und, ganz wichtig!, ob die Endschalter funktionieren. Wird ein Endschalter aktiviert, geht die Maschine in einen Fehlerzustand. In laserGRBL kann man lesen, wie man das softwarebasiert löst, $x oder so ähnlich, und jetzt kommt der Motorfreigabeschalter zum Einsatz: im Fehlerzustand ist wohl noch einer der Schalter aktiviert, jetzt den Motorfreigabeschalter drücken und Ziehen Sie den gewünschten Schlitten etwas vom Schalter weg, um ihn zu lösen. Jetzt können Sie die Maschine "zurücksetzen" und "referenzieren".

Grundsätzlich sind Sie nun bereit für Ihren ersten Kalibrierlauf.

Schritt 13: Kalibrieren

Das folgende Verfahren ist ein Auszug aus einem Teil meiner Anleitung "Schneller, schmutziger und billiger Lasergravierer" und kann hilfreich sein, wenn Sie Abweichungen in den Maßen Ihrer Gravurausgabe haben

Für die Kalibrierung von $100 (x, step/mm) und $101 (y, step/mm) habe ich folgendes gemacht:

- Ich habe den Wert 80 oder so für $100 und $101 eingegeben

- dann zeichne ich ein Quadrat mit einer bestimmten Größe, sagen wir 25mm in Inkscape und beginne zu gravieren **

- Das erste Ergebnis soll kein Quadrat mit der richtigen Größe von 25x25mm sein.

- Beginnen Sie mit der x-Achse:

- Nehmen wir an, A ist der gewünschte Wert für 100 US-Dollar und B ist der Wert von 100 US-Dollar (80) und C ist der Wert in Inkscape (25) und D ist der Wert, den Sie auf dem gravierten Quadrat messen (40 oder so).

- dann A = Bx(C/D)

In diesem Beispiel ist der neue Wert für $100 (A) 80x(25/40)=80x0, 625=50

Das gleiche können Sie mit der y-Achse ($ 101) tun.

Das Ergebnis ist ziemlich genau. Wenn Sie genau die gleichen Motoren, Riemen und Riemenscheiben für die x- und y-Achse verwenden, müssen die Werte von 100 $ und 101 $ gleich sein."

** Wenn Sie in Inkscape ein Kalibrierungsquadrat erstellen, verwenden Sie das JTP Laser Tool V1.8-Plugin, um eine (Vektor-) Gcode-Datei zu erstellen, die Sie in laserGRBL laden können. Stellen Sie sicher, dass Sie M04 zum Einschalten und M05 zum Ausschalten des Lasers im JTP Laser Tool V1.8 Plugin ausfüllen!

Schritt 14: Fertig

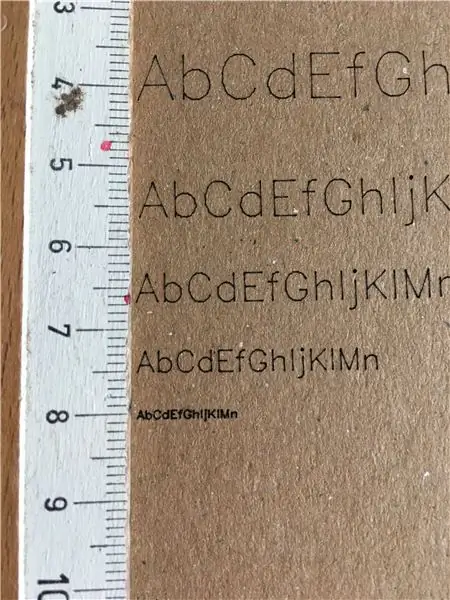

Wenn alles gut gelaufen ist, haben Sie jetzt ein Quadrat mit einer Größe von genau 25 mm eingraviert.

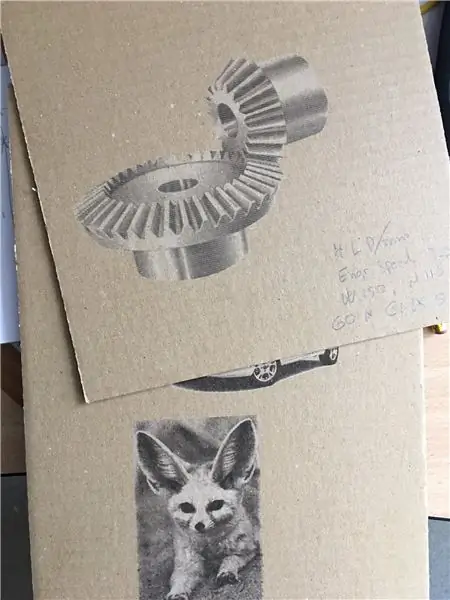

Jetzt können Sie alles gravieren/schneiden, was Ihnen gefällt: Graustufenbilder, Vektorzeichnungen, Schnittmuster usw. Und das mit großer Genauigkeit!

Abb.1, die unteren Zeichen sind sehr klein (Abstand zwischen zwei Linien auf dem Lineal beträgt 1mm)

Bild 2, einige erste Graustufenergebnisse.

Bild. 3, ziemlich genau!

Das Video zeigt den Graveur bei der Arbeit.

Schritt 15: Letzter Schritt

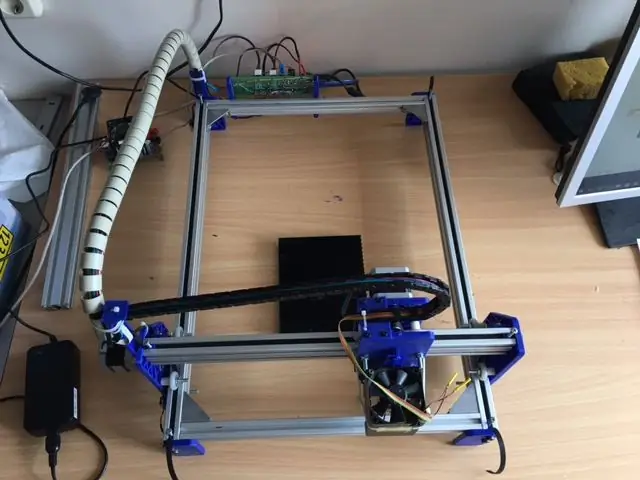

Jetzt funktioniert alles gut, Sie können mit der Feinabstimmung der Vorrichtung mit Kabelführungen und einer schönen Platine beginnen. Ich habe einige Kabelführungshalterungen erstellt, die Sie drucken und zum Anbringen von Kabelführungen verwenden können (Druckdatei "LE3-Kabelhalterungen und Leiterplattenhalterung").

Wenn Sie Kabelführungen verwenden, sind die 1 Meter langen Motorkabel nicht lang genug und Sie müssen längere Kabel kaufen oder Kabelverlängerungen vornehmen (das habe ich gemacht). Auf den Bildern sehen Sie, wie ich die Kabelführungen (und Halterungen) verwendet habe. Und um ehrlich zu sein, macht die Kabelführung das Gravieren viel einfacher, da Sie keine Angst vor durchgebrannten Kabeln oder zwischen Teilen steckengebliebenen Kabeln usw. haben müssen.

Ich hoffe, dass dieses instructable für Sie inspirierend ist und auch eine Informationsquelle für die Herstellung eines Lasergravierers ist. Ich habe viel Spaß beim Entwerfen und Bauen erlebt und weiß, dass Sie dies tun sollten, wenn Sie dieses Ding bauen.

Fröhliches Bauen!

Empfohlen:

Heimwerken -- Einen Spinnenroboter herstellen, der mit einem Smartphone mit Arduino Uno gesteuert werden kann – wikiHow

Heimwerken || Wie man einen Spider-Roboter herstellt, der mit einem Smartphone mit Arduino Uno gesteuert werden kann: Während man einen Spider-Roboter baut, kann man so viele Dinge über Robotik lernen. Wie die Herstellung von Robotern ist sowohl unterhaltsam als auch herausfordernd. In diesem Video zeigen wir Ihnen, wie Sie einen Spider-Roboter bauen, den wir mit unserem Smartphone (Androi

Bewegungsaktivierte Cosplay Wings mit Circuit Playground Express - Teil 1: 7 Schritte (mit Bildern)

Bewegungsaktivierte Cosplay-Flügel mit Circuit Playground Express - Teil 1: Dies ist Teil 1 eines zweiteiligen Projekts, in dem ich Ihnen meinen Prozess zur Herstellung eines Paars automatisierter Feenflügel zeige. Der erste Teil des Projekts ist der Mechanik der Flügel, und der zweite Teil macht es tragbar und fügt die Flügel hinzu

Raspberry Pi mit Node.js mit der Cloud verbinden – wikiHow

So verbinden Sie Raspberry Pi mit Node.js mit der Cloud: Dieses Tutorial ist nützlich für alle, die einen Raspberry Pi mit Node.js mit der Cloud, insbesondere mit der AskSensors IoT-Plattform, verbinden möchten. Sie haben keinen Raspberry Pi? Wenn Sie derzeit keinen Raspberry Pi besitzen, empfehle ich Ihnen, sich einen Raspberry Pi zuzulegen

DIY Circuit Activity Board mit Büroklammern - HERSTELLER - STEM: 3 Schritte (mit Bildern)

DIY Circuit Activity Board mit Büroklammern | HERSTELLER | STEM: Mit diesem Projekt können Sie den Weg des elektrischen Stroms ändern, um durch verschiedene Sensoren zu laufen. Mit diesem Design können Sie zwischen dem Aufleuchten einer blauen LED oder dem Aktivieren eines Summers wechseln. Sie haben auch die Wahl, einen lichtabhängigen Widerstand mit

Beginnen Sie mit Light Painting (kein Photoshop): 5 Schritte (mit Bildern)

Beginnend mit Light Painting (kein Photoshop): Ich habe vor kurzem eine neue Kamera gekauft und einige ihrer Funktionen untersucht, als ich im Internet auf Light Painting oder Langzeitbelichtung gestoßen bin. Die meisten von uns werden die Grundform des Lightpaintings mit einem Foto in einer Stadt mit einer Straße gesehen haben